5-осьовий фрезерний верстат з ЧПУ

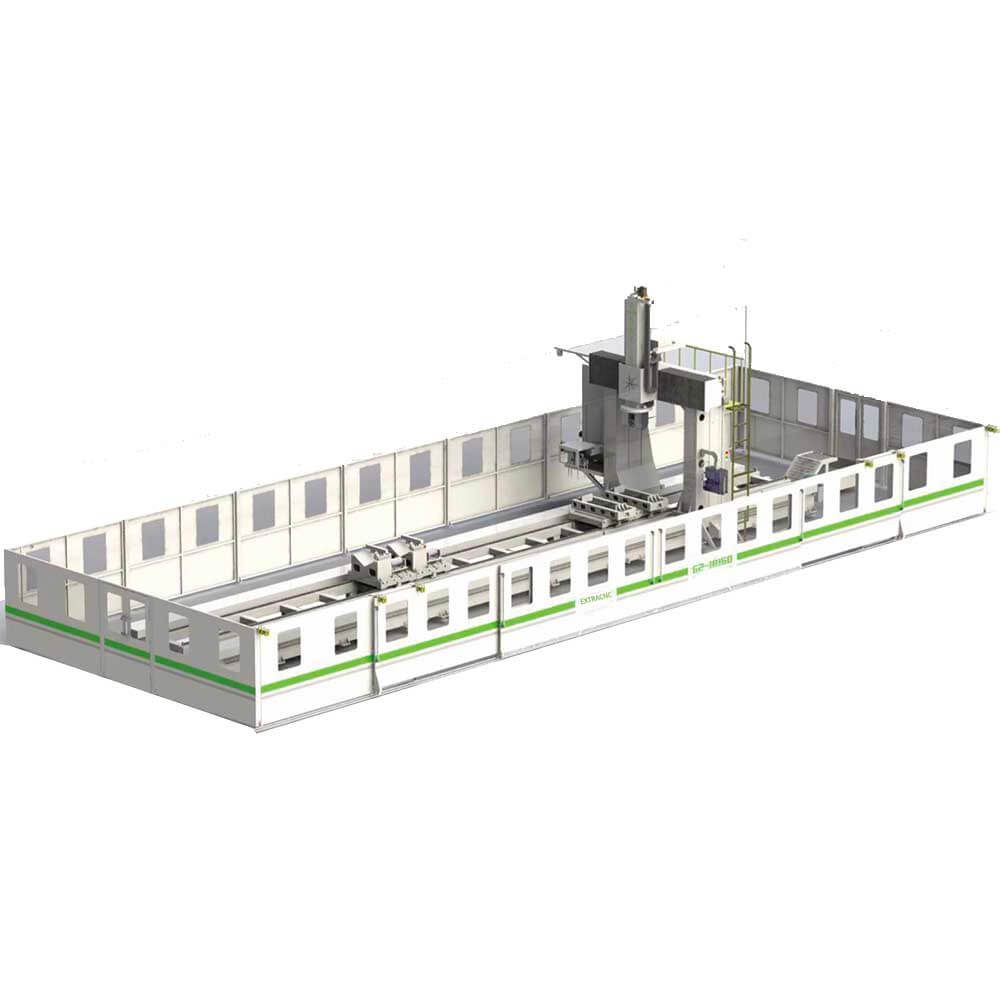

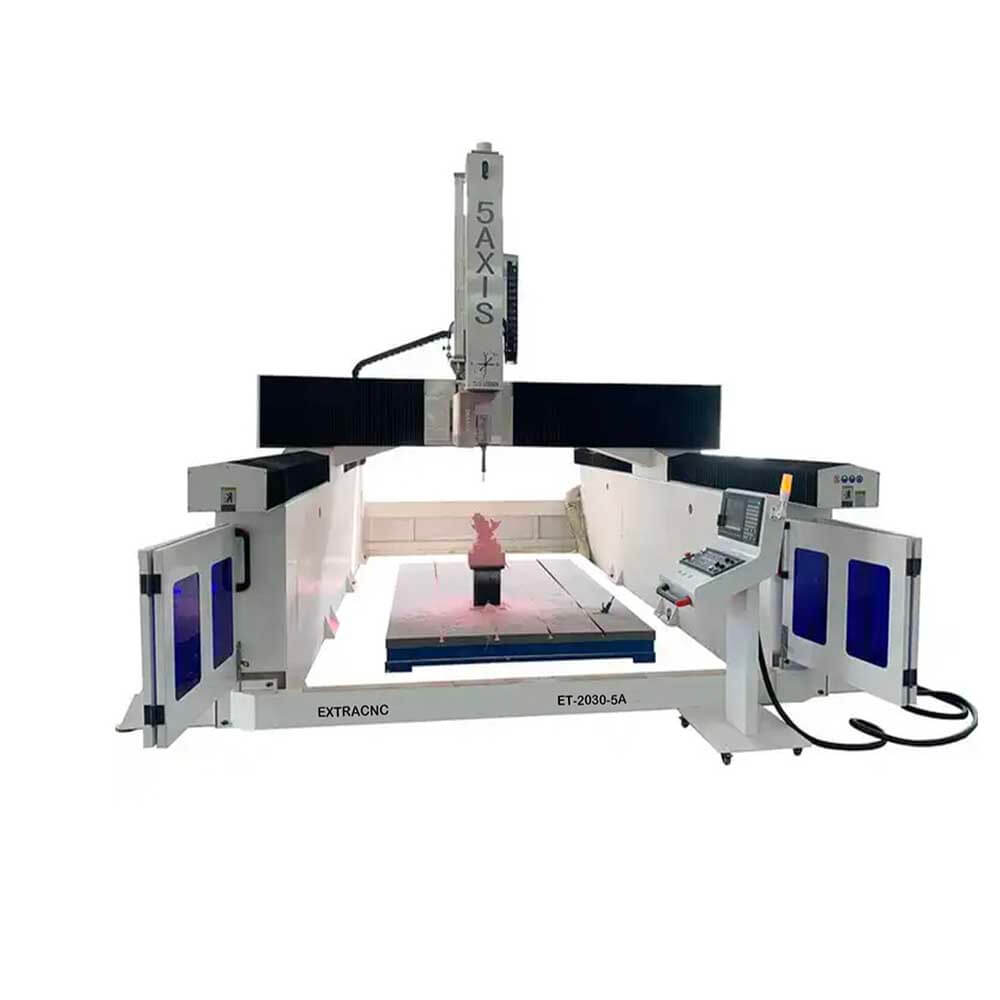

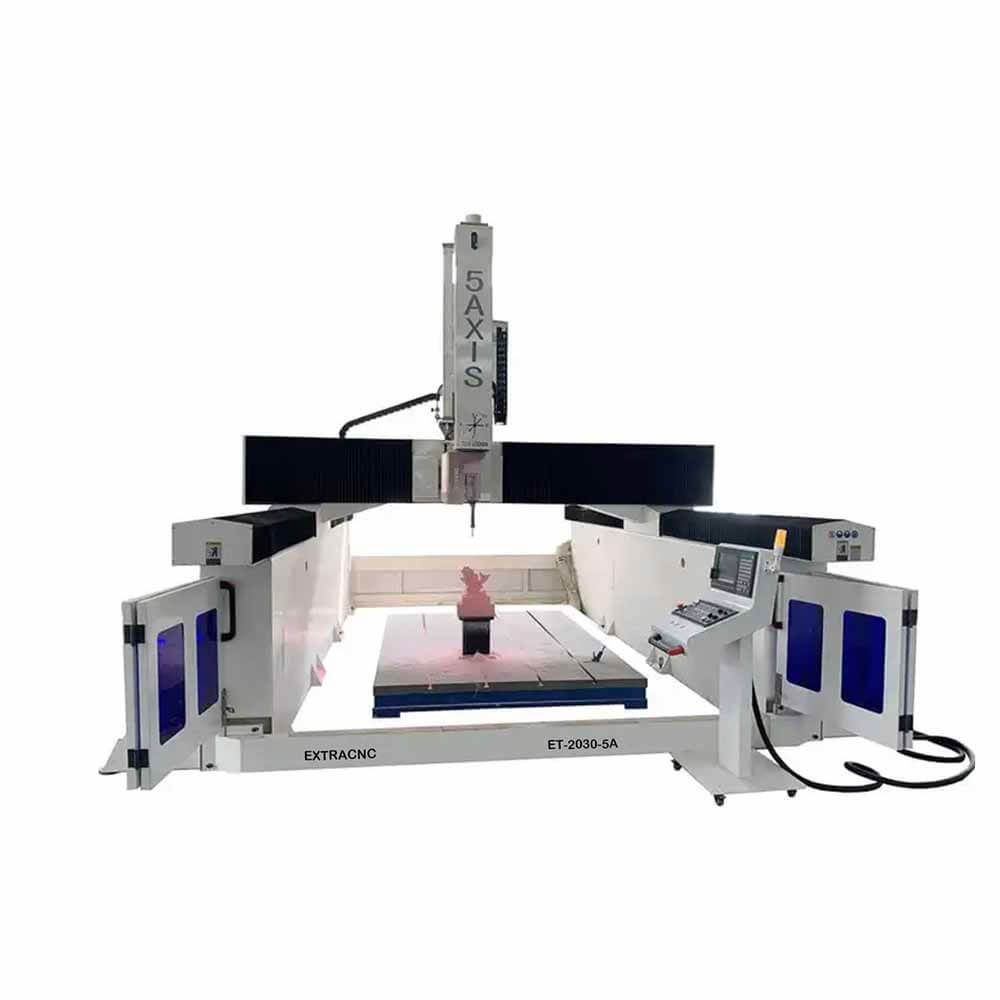

5-осьовий фрезерний верстат з ЧПК – це вдосконалений автоматизований інструмент, який покращує традиційну триосьову обробку, додаючи дві додаткові осі обертання для п'ятиосьової обробки з'єднань. На відміну від 3D-принтерів, ця технологія вимагає щонайменше трьох лінійних осей разом з двома осями обертання, всі з яких координуються одночасно за допомогою системи числового програмного керування (ЧПК). 5-осьовий фрезерний верстат з ЧПК складається з кількох ключових компонентів, включаючи коробку осі Z, портальну балку, портальні колони, опору під рамою порталу, робочий стіл, лінійні кулькові напрямні, двооборотний електричний шпиндель та серводвигуни. Його складна портальна конструкція забезпечує ефективне переміщення столу та оптимальні можливості фрезерування. Під час роботи всі п'ять осей працюють разом, щоб позиціонувати інструмент у шпинделі, що полегшує складну 3D-обробку навколо заготовки. Цей універсальний верстат ідеально підходить для різання та фрезерування різних матеріалів, таких як деревина, пластик, пінопласт, смола, гіпс, алюміній, мідь, латунь та карбонізовані композити, що робить його цінним у таких галузях, як аерокосмічна, автомобільна, виробництво прес-форм та моделювання.

Важливість п'ятиосьових верстатів з ЧПК у сучасному виробництві

В останні роки п'ятиосьові верстати з ЧПК стали важливими інструментами для обробки безперервних, гладких та складних поверхонь. Зіткнувшись із труднощами в проектуванні та виготовленні складних криволінійних геометрій, багато хто звертається до технології п'ятиосьової обробки.

Розуміння технології п'ятиосьової обробки

П'ятиосьова система з'єднання є однією з найсучасніших та широко використовуваних технологій обробки на верстатах з ЧПК. Цей метод поєднує комп'ютерне керування, високопродуктивні сервоприводи та прецизійні методи обробки, що дозволяє ефективно, точно та автоматизовано обробляти складні поверхні. Як відмінна риса виробничих технологій країни, п'ятиосьові системи відіграють ключову роль у таких галузях, як авіація, аерокосмічна та оборонна промисловість.

Орієнтація на придбання п'ятиосьового верстата з ЧПК

Для багатьох рішення інвестувати в п'ятиосьовий верстат може бути складним. Купівля нового високоякісного верстата з ЧПК може бути захопливою, але вона також має значні фінансові наслідки. Звіти ринку ЧПК показують, що середня вартість нового п'ятиосьового верстата наближається до 1–4 тис. 000 доларів США. Щоб спростити процес покупки, враховуйте такі важливі фактори, як гарантійні умови, варіанти оплати та післяпродажна підтримка. Розуміння цих елементів може значно спростити процес прийняття рішень.

Якщо ви прагнете придбати правильний верстат з ЧПК за найкращою ціною, ви потрапили в потрібне місце. Незалежно від того, чи проводите ви дослідження, чи порівнюєте ціни, цей посібник допоможе вам. Якщо ви готові до покупки зараз, ознайомтеся з добіркою EXTRACNC найкращих п'ятиосьових фрезерних верстатів з ЧПК, перелічених нижче.

Що таке п'ятиосьовий фрезерний верстат з ЧПК?

П'ятиосьовий фрезерний верстат з ЧПК — це складний багатоосьовий 3D-обробний центр з контролером ЧПК. На відміну від 3D-принтера, він більше схожий на триосьові та чотириосьові верстати з ЧПК, але з двома додатковими осями руху. Ця можливість дозволяє одночасно різати п'ять країв матеріалу, що призводить до скорочення термінів виконання проекту. Однак подовжена вісь X може призвести до зниження стабільності та точності, що вимагає більшої уваги оператора порівняно з триосьовими або чотириосьовими фрезерними верстатами.

Розуміння принципу роботи п'ятиосьових верстатів з ЧПК

Щоб зрозуміти, як працюють п'ятиосьові верстати з ЧПК, важливо розуміти поняття «осі»:

- Вісь XРухається спереду назад.

- Вісь Y: Рухається зліва направо.

- Вісь Z: Рухається вгору та вниз.

- Осі A, B або CВідповідають обертальним рухам навколо осей X, Y та Z.

При п'ятиосьовій обробці на верстатах з ЧПК інструмент або заготовка можуть рухатися одночасно вздовж п'яти незалежних осей, що дозволяє виконувати складні геометричні маніпуляції. П'ятиосьові конфігурації (XYZAB, XYZAC, XYZBC) дозволяють шпинделю обертатися на 180 градусів, забезпечуючи повний доступ до заготовки з різних кутів.

Технологія п'ятиосьового з'єднання спеціально призначена для обробки складних поверхонь, які потребують одночасного керування п'ятьма незалежними осями, що забезпечує гладку обробку. Хоча тривісні верстати теоретично можуть відображати будь-яку складну поверхню за допомогою координат X, Y, Z, фактичні ріжучі інструменти мають фізичні розміри. П'ятиосьова обробка мінімізує похибки та шорсткість поверхні, досягаючи покращень до 1/3-1/6 порівняно з традиційними тривісними методами.

Поширені типи п'ятиосьових верстатів з ЧПК

Існує вісім основних типів п'ятиосьових верстатів з ЧПК:

- П'ятиосьовий обробний центр з важелем

- П'ятиосьовий обробний центр з ЧПК

- П'ятиосьовий прецизійний обробний центр

- П'ятиосьовий високошвидкісний обробний центр

- Малий п'ятиосьовий обробний центр

- Високоточний п'ятиосьовий обробний центр

- П'ятиосьовий фрезерний верстат з ЧПУ

- Вертикальний п'ятиосьовий обробний центр

Застосування п'ятиосьових верстатів з ЧПК

П'ятиосьові верстати з ЧПК призначені для забезпечення високошвидкісного та високоякісного різання різних матеріалів, включаючи деревину, пластмаси, кольорові метали та композити. Їхня універсальність відкриває нові можливості застосування, зокрема:

Обрізка краївГнучкість п'ятиосьових верстатів забезпечує точну фінішну обробку та обрізку кромок для литих пластикових та композитних деталей.

Виготовлення прес-форм з глибокими порожнинамиНа відміну від тривісних верстатів, які потребують довгих інструментів для глибоких порожнин, п'ятивісні системи дозволяють використовувати коротші інструменти, збільшуючи швидкість різання та зменшуючи ризики поломки.

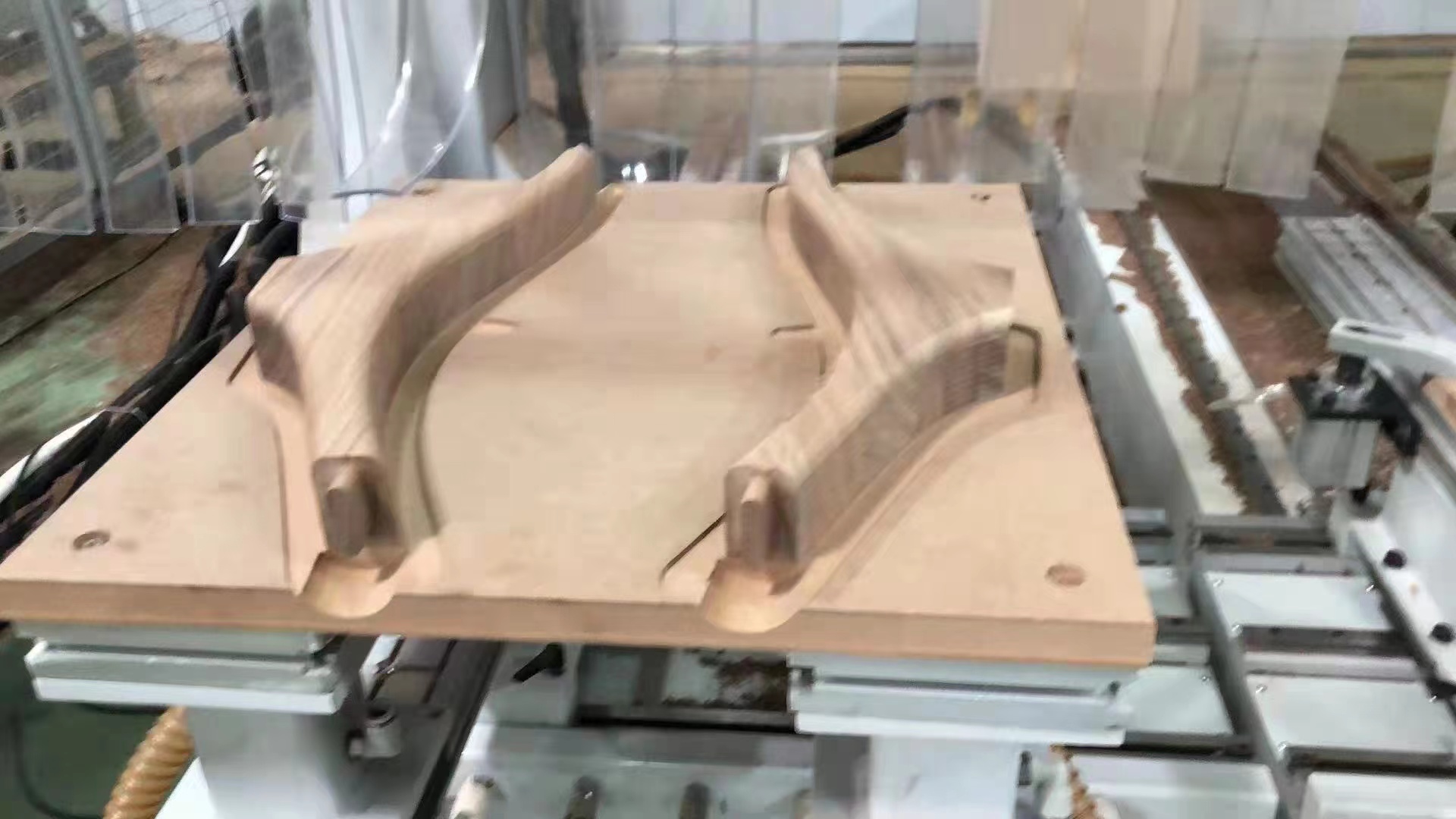

Стільці та декоративні меблі з литої фанериП'ятиосьові верстати з ЧПК сприяють унікальному формуванню та формуванню, втілюючи в життя креативні та динамічні дизайни.

Витончені 3D-різьбленняПокращені можливості руху дозволяють виконувати детальне та точне різьблення, фіксуючи тонкощі складних візерунків.

Особливості п'ятиосьових верстатів з ЧПК

П'ятиосьові верстати з ЧПК відомі своєю високою ефективністю та точністю, що дозволяє виконувати складні завдання обробки за один раз затискаючи заготовку. Ці верстати добре підходять для сучасної обробки прес-форм, включаючи застосування в автомобільних деталях та аерокосмічних конструкційних компонентах.

Відмінність п'ятиосьових та п'ятигранних обробних центрів

Важливо уточнити різницю між п'ятиосьовим обробним центром та п'ятигранним обробним центром, оскільки багато людей помилково плутають ці два типи обробних центрів. П'ятиосьовий обробний центр працює з п'ятьма осями: X, Y, Z, A та C. Така конфігурація дозволяє використовувати п'ятиосьову обробку з'єднань, що робить його зручним для обробки складних поверхонь, спеціальних форм, порожнистих компонентів, штампування, похилих отворів та скошеного різання.

На відміну від цього, п'ятигранний обробний центр функціонує аналогічно тривісному обробному центру, але може обробляти п'ять граней одночасно. Однак йому бракує можливостей обробки спеціальних форм, скошених отворів та скошених різів, характерних для п'ятивісних систем.

Порівняння п'ятиосьових верстатів з ЧПК з традиційними триосьовими верстатами

Щоб оцінити переваги п'ятиосьових верстатів з ЧПК, важливо порівняти їх з традиційними триосьовими верстатами з ЧПК, які зазвичай використовуються у виробництві. Триосьові верстати бувають різних форм, включаючи вертикальні, горизонтальні та портальні конфігурації, і зазвичай використовують такі методи, як торцеве фрезерування та бічне різання.

Одним з ключових обмежень тривісних верстатів є те, що вісь інструменту залишається фіксованою під час обробки. Це означає, що вони можуть досягати прямокутних координат лише шляхом інтерполяції трьох лінійних осей (X, Y та Z). Як наслідок, при зіткненні зі складною геометрією або вимогами до високої точності тривісні верстати можуть демонструвати неефективність, виробляти поверхню нижчої якості та навіть бути нездатними виконувати певні завдання.

Переваги п'ятиосьової обробки

П'ятиосьові верстати з ЧПК долають ці обмеження, дозволяючи інструменту підходити до заготовки під різними кутами, що значно підвищує гнучкість і точність обробки. Ця можливість призводить до покращеної якості поверхні, скорочення часу налаштування та можливості створювати складні конструкції, які були б складними або неможливими за допомогою триосьового налаштування.

Плюси та мінуси п'ятиосьових верстатів з ЧПК

Переваги

Однією з ключових переваг п'ятиосьових верстатів з ЧПК є їхня здатність обробляти поверхні вільної форми, з якими традиційні триосьові верстати не можуть впоратися або які потребують кількох налаштувань. Ця можливість є важливою для виготовлення таких компонентів, як лопатки авіаційних двигунів, лопатки парових турбін, суднові гвинти та інші складні форми зі складними криволінійними поверхнями. Гнучкість регулювання кутів інструменту під час обробки дозволяє уникнути зміни інструменту, що дозволяє виконувати комплексну обробку за один налаштування.

П'ятиосьові фрезерні верстати з ЧПК забезпечують виняткову точність і якість під час обробки поверхонь вільної форми, одночасно максимізуючи ефективність. Натомість, під час використання триосьового верстата з кульковою фрезою для обробки складних кривих ефективність різання часто низька через фіксовані кути інструменту, що ускладнює забезпечення гладкої обробки поверхні. Однак п'ятиосьовий обробний центр може вільно регулювати кут інструменту, уникаючи цих проблем і призводячи до вищої ефективності та чудової якості поверхні.

Під час роботи з глибшими та крутішими порожнинами додаткові можливості обертання та нахилу заготовки або шпиндельної головки створюють оптимальні умови для використання кінцевих фрез, зменшуючи ризик зіткнення інструменту зі стінками порожнини. Ця функція мінімізує вібрацію інструменту під час обробки, покращуючи якість поверхні, ефективність обробки та довговічність інструменту.

Більше того, п'ятиосьові верстати можуть виконувати обробку всієї деталі, використовуючи коротші інструменти, що усуває необхідність повторного встановлення або використання довших інструментів, які зазвичай потрібні в триосьових верстатах. Це не тільки пришвидшує доставку, але й забезпечує відмінну якість поверхні.

Технологія, властива п'ятиосьовим обробним центрам, усуває необхідність переміщення заготовок під складними кутами, що може призвести до багаторазового налаштування та регулювання. Це економить час і значно зменшує кількість помилок, тим самим скорочуючи витрати, пов'язані з пристосуваннями та матеріалами для налаштування.

Порівнюючи п'ятиосьові обробні центри з їх триосьовими аналогами, можна виділити кілька переваг:

Оптимальні умови різання інструментуПри тривісній обробці, коли ріжучий інструмент наближається до краю заготовки, умови різання можуть погіршуватися. Підтримка оптимальних умов часто вимагає багаторазового обертання столу. П'ятивісні верстати можуть уникнути цієї проблеми, забезпечуючи кращу якість поверхні, підтримуючи ефективні кути різання.

Зменшення перешкод інструментуВ аерокосмічній галузі такі компоненти, як робочі колеса та лопаті, часто стикаються з проблемами взаємодії з тривісними верстатами. П'ятивісні системи можуть задовольнити ці вимоги обробки, дозволяючи використовувати коротші та жорсткіші інструменти, що зменшує потребу в спеціалізованих інструментах.

Менша кількість операцій затисканняП'ятиосьові верстати можуть зменшити кількість необхідних затискних установок, забезпечуючи п'ятисторонню обробку за один раз. Таке спрощення підвищує точність обробки, мінімізуючи перетворення опорних точок та підтримуючи кращу узгодженість процесу. Крім того, це призводить до зменшення кількості інструментальних кріплень, вимог до площі на підлозі та витрат на обслуговування.

Покращена якість та ефективність обробкиЦі машини можуть використовувати бічні кромки інструментів, що призводить до вищої ефективності різання.

Оптимізований виробничий процесШирокі можливості обробки п'ятиосьових верстатів скорочують ланцюжок виробничого процесу, спрощуючи управління виробництвом та планування. Переваги п'ятиосьових систем стають ще більш вираженими при обробці складних заготовок порівняно з традиційними методами.

Скорочений цикл розробки нових продуктівУ таких галузях, як аерокосмічна та автомобільна промисловість, де нові компоненти та форми часто мають складну геометрію та точні специфікації, п'ятиосьові обробні центри з ЧПК пропонують гнучкість, точність та інтеграцію, необхідні для вирішення цих завдань. Це призводить до значного скорочення циклів розробки та підвищення рівня успіху нових продуктів.

Мінуси п'ятиосьових верстатів з ЧПК

Складне програмування та експлуатація

Програмування п'ятиосьових верстатів з ЧПК може бути абстрактним і складним, що створює труднощі для традиційних програмістів з ЧПК. У той час як триосьові верстати працюють з простими лінійними координатними осями, п'ятиосьові верстати з ЧПК мають складніші структури. Один фрагмент коду ЧПК може дати подібні результати обробки на різних триосьових верстатах, але той самий код не може бути універсально застосований до всіх п'ятиосьових верстатів. Окрім лінійних рухів, програмування п'ятиосьових верстатів з ЧПК включає координацію розрахунків обертального руху, таких як перевірка кутів повороту, перевірка на наявність нелінійних помилок та розрахунок обертань інструменту. Це призводить до значної кількості інформації для обробки, що робить програмування дуже абстрактним.

Навички, необхідні для роботи та програмування п'ятиосьових верстатів з ЧПК, взаємопов'язані. Додавання спеціальних функцій до верстата ще більше ускладнює програмування та експлуатацію. Оволодіння цими навичками вимагає тривалої практики, а брак досвідчених програмістів та операторів є значною перешкодою для широкого впровадження технології п'ятиосьового ЧПК.

Високі вимоги до інтерполяційних контролерів з ЧПУ та систем сервоприводів

Рухи п'ятиосьових верстатів є комбінацією рухів п'яти координатних осей. Таке включення обертальних координат збільшує обчислювальне навантаження на інтерполяцію. Навіть незначні помилки в обертальних координатах можуть суттєво вплинути на точність обробки, що вимагає контролерів, які забезпечують вищу точність.

Крім того, кінематичні характеристики п'ятиосьових верстатів вимагають від систем сервоприводу відмінних динамічних характеристик та широкого діапазону швидкостей.

Критична важливість перевірки програми NC

Для підвищення ефективності обробки вкрай важливо відмовитися від традиційних методів калібрування «пробного різання». У п'ятиосьовій обробці з ЧПК перевірка програм ЧПК стає особливо важливою через високу вартість типових заготовок. Колізії є поширеними проблемами в п'ятиосьовій обробці, які можуть включати зчеплення інструменту з заготовкою, колізії на високих швидкостях або перешкоди між інструментом та пристосуваннями чи іншим обладнанням. Ці колізії часто непередбачувані, і процес калібрування повинен включати ретельний аналіз кінематики та систем керування верстата.

Якщо CAM-система виявляє помилку, вона може негайно обробити траєкторію інструменту. Однак, якщо помилка виявляється в програмі ЧПУ під час обробки, траєкторію інструменту не можна змінити так легко, як на тривісному верстаті. У тривісних системах оператори можуть безпосередньо налаштовувати такі параметри, як радіус інструменту. У п'ятиосьових операціях таке налаштування є складнішим, оскільки будь-які зміни розмірів або позиціонування інструменту суттєво впливають на подальші траєкторії обертання.

Проблеми компенсації радіуса інструменту

У програмуванні ЧПУ з п'ятиосьовим з'єднанням, хоча компенсація довжини інструменту залишається ефективною, компенсація радіуса інструменту не застосовується. Під час виконання контактного фрезерування циліндричним різцем необхідно створювати різні програми для різних діаметрів різців. Сучасні системи ЧПУ не мають можливості виконувати компенсацію радіуса інструменту, оскільки формат файлу ISO не надає достатніх даних для перерахунку положень інструменту. Отже, користувачі повинні часто змінювати інструменти або коригувати їх розміри під час обробки. Згідно зі стандартними процедурами обробки, будь-які зміни траєкторії інструменту вимагають перерахунку в системі CAM, що призводить до неефективності загального робочого процесу обробки.

Щоб вирішити цю проблему, дослідники в Норвегії розробляють тимчасове рішення, відоме як LCOPS (Low-Cost Optimized Production Strategy - низьковитратна оптимізована виробнича стратегія). Цей підхід передає дані, необхідні для корекції траєкторії інструменту, з програми ЧПК до системи CAM, а скоригована траєкторія інструменту надсилається безпосередньо до контролера. LCOPS вимагає, щоб стороннє програмне забезпечення CAM мало можливість безпосереднього зв'язку з верстатом з ЧПК, використовуючи файли системи CAM замість кодів ISO. Довгострокове вирішення цієї проблеми залежатиме від розробки систем керування ЧПК наступного покоління, які можуть розпізнавати файли моделей заготовок у широко використовуваних форматах (таких як STEP) або безпосередньо інтерпретувати файли системи CAD.

Постпроцесор

Ключова відмінність між п'ятиосьовими та триосьовими верстатами полягає у включенні двох обертових осей. Це призводить до необхідності багаторазового перетворення координат для перетворення положення інструменту із системи координат заготовки в систему координат верстата. Хоча популярні генератори постпроцесорів, доступні на ринку, можуть легко генерувати постпроцесори для триосьових верстатів з ЧПК, просто вводячи основні параметри верстата, ситуація інша для п'ятиосьових верстатів. Наразі існує лише кілька вдосконалених постпроцесорів, спеціально розроблених для п'ятиосьових верстатів з ЧПК, і в цій галузі необхідний подальший розвиток.

Під час роботи з триосьовим з'єднанням початок координат заготовки на столі верстата не потрібно враховувати в траєкторії інструменту; постпроцесор автоматично керує зв'язком між системою координат заготовки та системою координат верстата. Навпаки, для п'ятиосьового з'єднання, наприклад, під час роботи на горизонтально-фрезерному верстаті з осями X, Y, Z, B та C, просторове положення заготовки на поворотному столі C, а також розміри між осями B та C необхідно враховувати під час створення траєкторії інструменту. Оператори часто витрачають значний час на вирішення цих позиційних зв'язків під час налаштування заготовки. Якби постпроцесор міг обробляти ці дані, це значно спростило б як встановлення заготовки, так і програмування траєкторії інструменту. Операторам потрібно було б лише розташувати заготовку на столі, виміряти її орієнтацію, ввести цю інформацію в постпроцесор, а потім отримати відповідну програму ЧПУ.

Нелінійні помилки та проблеми сингулярності

Введення обертальних координат значно ускладнює кінематику п'ятиосьових верстатів з ЧПК порівняно з триосьовими. Однією з проблем, пов'язаних з обертанням, є нелінійна похибка, яка виникає через неточності програмування. Цю похибку можна зменшити, зменшивши крок. Під час фази попереднього розрахунку програмісти не можуть точно оцінити величину нелінійних похибок; їх можна оцінити лише після того, як постпроцесор згенерує програму верстата. Лінеаризація траєкторії інструменту може вирішити цю проблему, і хоча деякі системи керування можуть лінеаризувати траєкторію інструменту під час обробки, зазвичай це відбувається в постпроцесорі.

Ще однією складністю, пов'язаною з осями обертання, є сингулярність. Якщо сингулярність виникає в крайньому положенні осі обертання, навіть незначні коливання поблизу цієї точки можуть спричинити поворот осі обертання на 180°, що створює значні ризики для безпеки.

Вимоги до системи CAD/CAM

Ефективна робота п'ятиосьової обробки залежить від надійної системи CAD/CAM та вимагає кваліфікованих програмістів, знайомих з цими системами.

Значні інвестиції у верстати

Історично склалося так, що існувала значна різниця в ціні між п'ятиосьовими та триосьовими верстатами. Однак додавання поворотної осі до триосьового верстата тепер може зрівнятися зі вартістю стандартного триосьового верстата, забезпечуючи водночас багатоосьові можливості. Наразі ціна п'ятиосьових верстатів лише на 30% - 50% вища, ніж у триосьових верстатів.

Окрім початкових інвестицій у сам верстат, оновлення програмного забезпечення CAD/CAM та постпроцесорів є важливим для задоволення потреб п'ятиосьової обробки. Програми калібрування також необхідно оновлювати для ефективного моделювання всього верстата.

Запчастини та аксесуари

Основні компонентиВони утворюють фундаментальну конструкцію обробного центру, що складається зі станини, колони та столу. Вони несуть статичні та ріжучі навантаження, що виникають під час обробки, що вимагає надійної жорсткості. Ці великі компоненти можуть бути виготовлені з чавуну або зварних сталевих конструкцій і являють собою найважчі частини обробного центру. Наприклад, AKIRA-SEIKI використовує високоякісне лиття з металу міханіт, яке зберігає високу стабільність після термічної обробки.

Збірка шпинделяЦе включає головний шпиндельний корпус, двигун, шпиндель та підшипники. Пуск, зупинка та регулювання швидкості шпинделя здійснюються системою ЧПУ, що полегшує різання за допомогою інструментів, встановлених на шпинделі. Як вирішальний елемент обробного центру, шпиндель суттєво впливає як на точність, так і на стабільність обробки.

Система числового керуванняСекція ЧПК обробного центру складається з пристрою ЧПК, програмованого логічного контролера (ПЛК), компонентів сервоприводу та панелі керування.

Система автоматичної зміни інструментівЦя система включає магазин інструментів та механізм приводу маніпулятора. Коли необхідна зміна інструменту, система ЧПК надсилає інструкцію маніпулятору, який витягує інструмент з магазину та завантажує його в шпиндель. Ця система автоматизує зберігання, вибір, транспортування та заміну інструментів для безперервної обробки після одного налаштування заготовки. Магазини інструментів можуть відрізнятися за конструкцією, наприклад, дискового або ланцюгового типу, і можуть вміщувати від кількох до кількох сотень інструментів. Структура інструментального кронштейна також залежить від конфігурації магазину та шпинделя, з варіантами, такими як одно- та двокронштейнові конструкції. Деякі обробні центри відмовляються від інструментального кронштейна, натомість покладаючись на рух головки або магазину для зміни інструменту.

Допоміжні пристроїЦя категорія включає системи змащування, охолодження, видалення стружки, захисту, гідравліки, пневматики та виявлення. Хоча ці компоненти безпосередньо не беруть участі в різанні, вони є важливими для забезпечення ефективності, точності та надійності обробного центру.

Система автоматичної зміни піддонів (APC)Для полегшення роботи без оператора або мінімізації часу, пов'язаного з обробкою, деякі обробні центри оснащені кількома робочими столами з автоматичною зміною для утримання заготовок. Поки обробляється одна заготовка, інші столи можна завантажувати або розвантажувати. Після завершення обробки на одному столі столи автоматично міняються місцями, щоб розпочати роботу над новими деталями, що зменшує допоміжний час і підвищує загальну ефективність.

Посібник покупця

Якщо ви розглядаєте можливість придбання нового або вживаного п'ятиосьового верстата з ЧПК онлайн, вкрай важливо дотримуватися структурованого підходу. Ось десять простих кроків, які допоможуть вам у процесі онлайн-покупки:

Крок 1: Планування бюджету

Перш ніж розглядати верстати, складіть бюджет. Розуміння того, що ви можете собі дозволити, є важливим для прийняття обґрунтованого рішення.

Крок 2: Проведіть дослідження

Після того, як ви визначитеся з бюджетом, визначте, який верстат відповідає вашим потребам. Подумайте, які завдання ви будете на ньому виконувати. Оцініть свої вимоги та порівняйте різні моделі та дилерів, прочитавши експертні відгуки в Інтернеті.

Крок 3: Консультація

Зверніться до нашого менеджера з продажу за порадою. Ми порекомендуємо вам найбільш підходящий верстат, виходячи з ваших конкретних вимог.

Крок 4: Запит безкоштовної котирування

Після консультації ми надамо детальну цінову пропозицію на рекомендований верстат, гарантуючи, що він відповідає вашим вимогам, залишаючись при цьому в межах вашого бюджету.

Крок 5: Підписання договору

Обидві сторони ретельно розглянуть та обговорять усі деталі замовлення (технічні специфікації та умови ведення бізнесу), щоб уникнути непорозумінь. Після того, як все буде узгоджено, ми надішлемо вам рахунок-проформу (PI) для підписання договору.

Крок 6: Машинне виробництво

Після отримання вашого підписаного договору та завдатку ми розпочнемо машинобудування. Ми будемо тримати вас в курсі прогресу виробництва.

Крок 7: Огляд

Весь виробничий процес проходитиме регулярні перевірки та суворий контроль якості. Уся машина буде ретельно протестована для забезпечення оптимальної продуктивності перед відправкою з заводу.

Крок 8: Доставка

Доставка відбудеться відповідно до умов, зазначених у договорі, після вашого підтвердження. Ви можете будь-коли запросити оновлення щодо транспортування.

Крок 9: Митне оформлення

Ми надамо всі необхідні документи для перевезення вантажу для забезпечення безпроблемного митного оформлення.

Крок 10: Підтримка та обслуговування

Ми пропонуємо професійну технічну підтримку та безкоштовне обслуговування клієнтів по телефону, електронній пошті, Skype, WhatsApp, онлайн-чату та дистанційно. Крім того, у вибраних районах доступне обслуговування «від дверей до дверей».