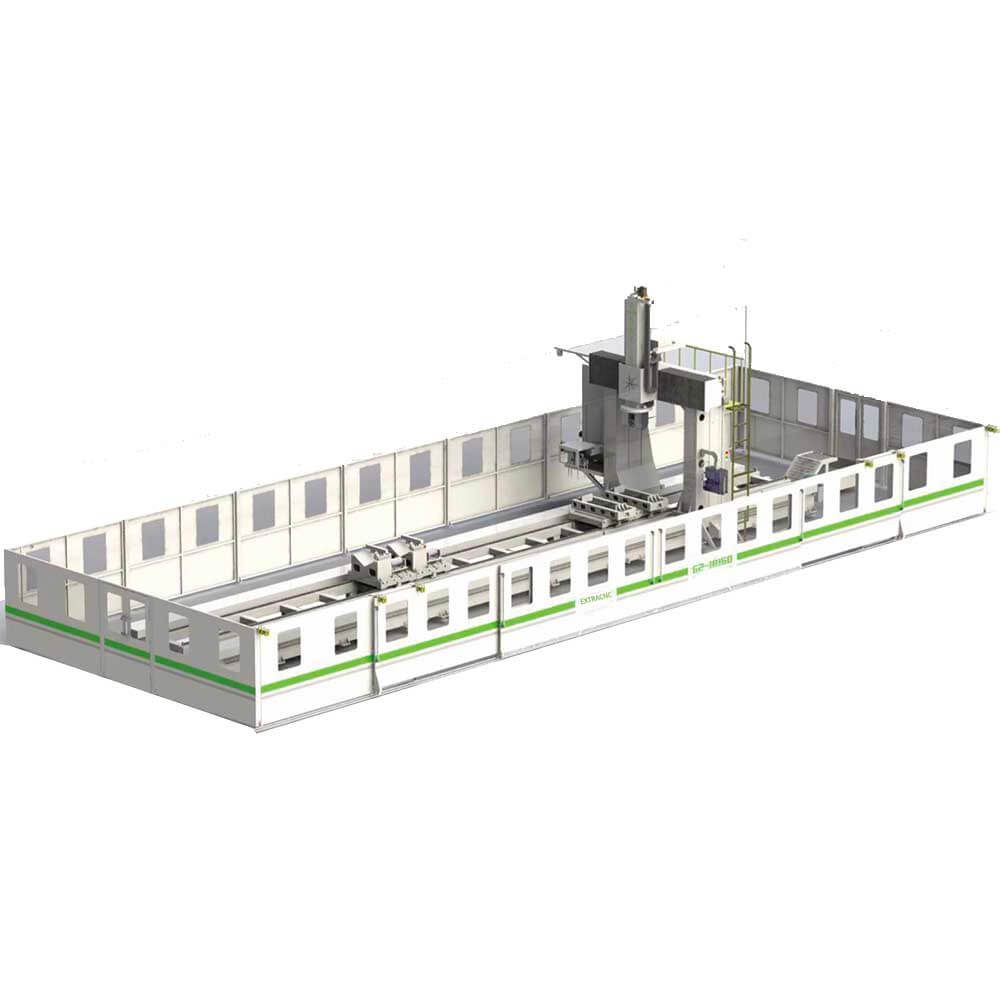

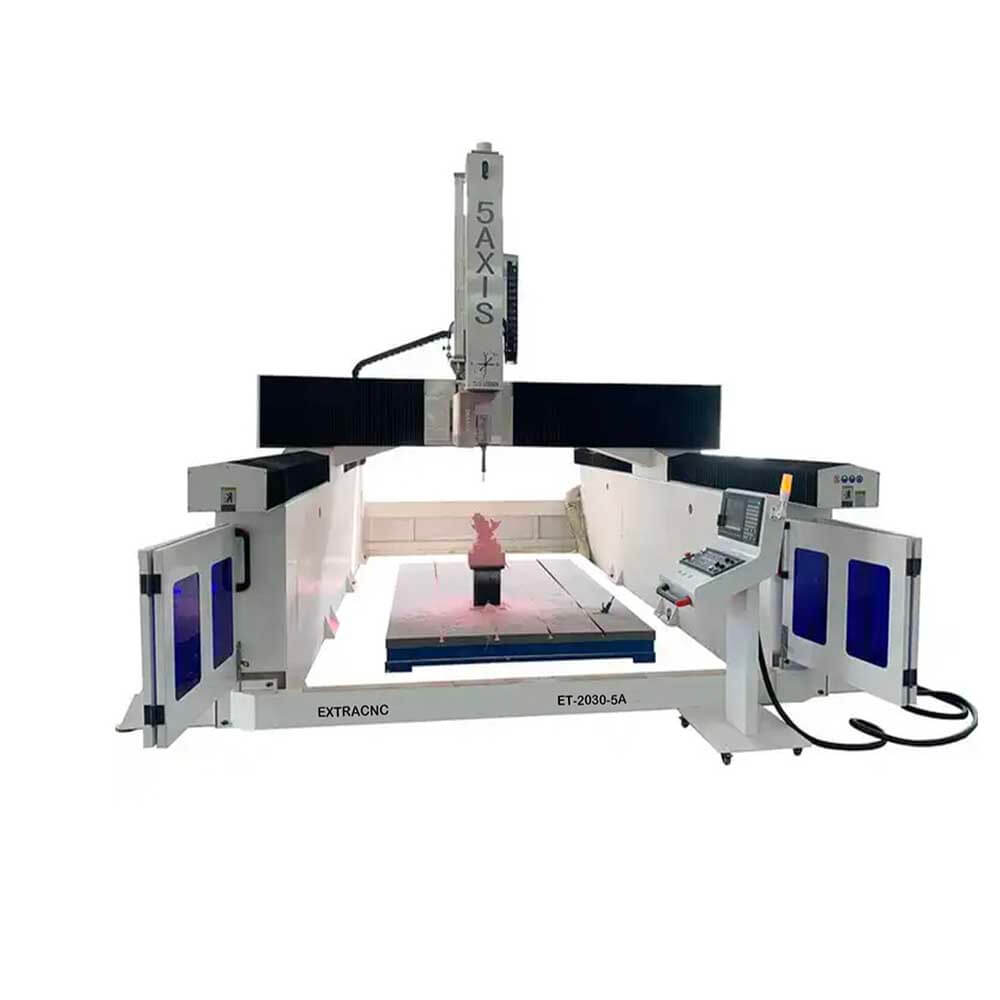

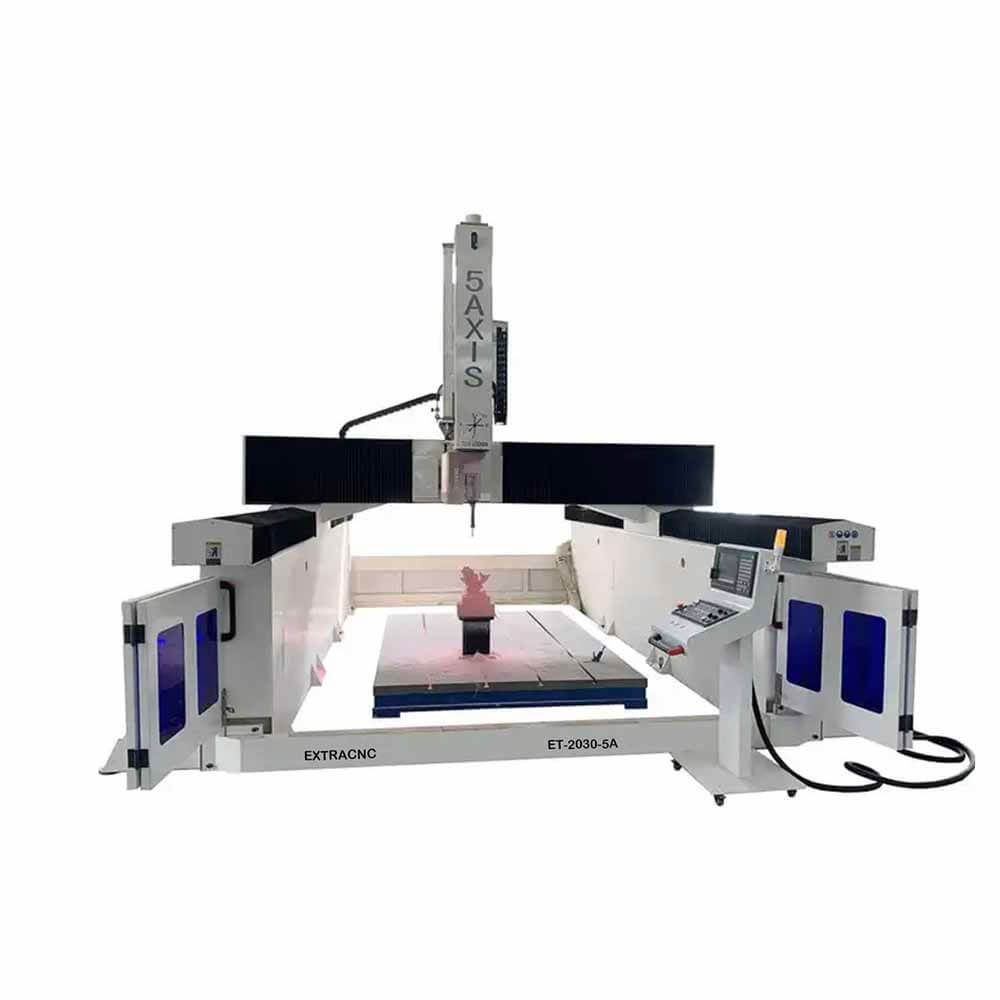

5 Eksenli CNC Freze

5 eksenli CNC yönlendirici makinesi, beş eksenli bağlantı işleme için iki ek dönme eksenini birleştirerek geleneksel üç eksenli işlemeyi geliştiren gelişmiş bir otomatik araçtır. 3B yazıcıların aksine, bu teknoloji, bilgisayar sayısal kontrol (CNC) sistemi aracılığıyla aynı anda koordine edilen iki dönme ekseniyle birlikte en az üç doğrusal eksen gerektirir. 5 eksenli CNC yönlendirici, Z ekseni kutusu, gantry kirişi, gantry sütunları, gantry alt çerçeve desteği, çalışma masası, doğrusal bilyalı kılavuz rayları, çift dönüşlü elektrikli mil ve servo motorlar dahil olmak üzere birkaç temel bileşenden oluşur. Gelişmiş gantry tipi yapısı, verimli masa hareketi ve optimum frezeleme yetenekleri sağlar. Çalışma sırasında, beş eksenin tümü, aleti mil içinde konumlandırmak için birlikte çalışarak iş parçasının etrafında karmaşık 3B işlemeyi kolaylaştırır. Bu çok yönlü makine, ahşap, plastik, köpük, reçine, alçı, alüminyum, bakır, pirinç ve karbonize kompozitler gibi çeşitli malzemeleri kesmek ve frezelemek için idealdir ve bu da onu havacılık, otomotiv, kalıp imalatı ve model yapımı gibi endüstrilerde değerli kılar.

Modern Üretimde Beş Eksenli CNC Makinelerinin Önemi

Son yıllarda, beş eksenli CNC makineleri sürekli, pürüzsüz ve karmaşık yüzeyleri işlemek için olmazsa olmaz araçlar haline geldi. Karmaşık kavisli geometrileri tasarlama ve üretmede zorluklarla karşılaşıldığında, birçok kişi çözüm için beş eksenli işleme teknolojisine yöneliyor.

Beş Eksenli İşleme Teknolojisini Anlamak

Beş eksenli bağlantı, CNC işlemede en gelişmiş ve yaygın olarak kullanılan teknolojilerden birini temsil eder. Bu yöntem, bilgisayar kontrolünü, yüksek performanslı servo sürücüleri ve hassas işleme tekniklerini bir araya getirerek karmaşık yüzeylerin verimli, doğru ve otomatik işlenmesine olanak tanır. Bir ülkenin üretim teknolojisinin bir özelliği olarak, beş eksenli sistemler havacılık, uzay ve savunma gibi endüstrilerde önemli bir rol oynar.

Beş Eksenli CNC Makinesinin Satın Alınması

Birçok kişi için beş eksenli bir takım tezgahına yatırım yapma kararı göz korkutucu olabilir. Yeni bir üst düzey CNC makinesi satın almak heyecan verici olabilir, ancak aynı zamanda önemli finansal sonuçlar da getirir. CNC pazar raporları, yeni bir beş eksenli takım tezgahının ortalama maliyetinin $100.000'e yaklaştığını göstermektedir. Satın alma sürecini kolaylaştırmak için garanti ayrıntıları, ödeme seçenekleri ve satın alma sonrası destek gibi temel faktörleri göz önünde bulundurun. Bu unsurları anlamak, karar verme sürecinizi önemli ölçüde basitleştirebilir.

En iyi fiyata doğru CNC makinesini güvence altına almayı hedefliyorsanız, doğru yerdesiniz. İster araştırma yapın ister fiyatları karşılaştırın, bu kılavuz size yardımcı olmak için burada. Şimdi satın almaya hazırsanız, EXTRACNC'nin aşağıda listelenen en iyi beş eksenli CNC yönlendirici makineleri seçimini keşfedin.

Beş Eksenli CNC Router Makinesi Nedir?

Beş eksenli bir CNC yönlendirici makinesi, bir CNC kontrolörüne sahip sofistike bir çok eksenli 3B işleme merkezidir. Bir 3B yazıcının aksine, üç eksenli ve dört eksenli CNC makinelerine daha çok benzer, ancak iki ek hareket ekseni vardır. Bu yetenek, malzemenin beş kenarının aynı anda kesilmesine olanak tanır ve bu da daha kısa proje zaman çizelgeleriyle sonuçlanır. Ancak, genişletilmiş X ekseni, üç veya dört eksenli yönlendiricilere kıyasla daha fazla operatör dikkati gerektiren daha az stabilite ve doğruluğa yol açabilir.

Beş Eksenli CNC Makinelerinin Çalışma Prensibini Anlamak

Beş eksenli CNC makinelerinin nasıl çalıştığını kavramak için “eksen” kavramını anlamak önemlidir:

- X ekseni: Önden arkaya doğru hareket eder.

- Y ekseni: Soldan sağa hareket eder.

- Z ekseni: Yukarı ve aşağı hareket eder.

- A, B veya C eksenleri: X, Y ve Z eksenleri etrafındaki dönme hareketlerine karşılık gelir.

Beş eksenli CNC işlemede, takım veya iş parçası aynı anda beş bağımsız eksen boyunca hareket edebilir ve bu da karmaşık geometri manipülasyonuna olanak tanır. Beş eksenli yapılandırmalar (XYZAB, XYZAC, XYZBC), milin 180 derece dönmesini sağlayarak iş parçasına birden fazla açıdan kapsamlı erişim sağlar.

Beş eksenli bağlantı teknolojisi, özellikle beş bağımsız eksenin eş zamanlı kontrolünü gerektiren karmaşık yüzeylerin işlenmesiyle ilgilidir ve pürüzsüz bir yüzey sağlar. Üç eksenli makineler teorik olarak herhangi bir karmaşık yüzeyi X, Y, Z koordinatlarıyla ifade edebilirken, gerçek kesme takımlarının fiziksel boyutları vardır. Beş eksenli işleme, hataları ve yüzey pürüzlülüğünü en aza indirerek geleneksel üç eksenli yöntemlere kıyasla 1/3 ila 1/6'ya kadar iyileştirmeler sağlar.

Beş Eksenli CNC Makinelerinin Yaygın Türleri

Beş eksenli CNC takım tezgahlarının sekiz temel türü vardır:

- Beş eksenli bağlantı işleme merkezi

- Beş eksenli CNC işleme merkezi

- Beş eksenli hassas işleme merkezi

- Beş eksenli yüksek hızlı işleme merkezi

- Küçük beş eksenli işleme merkezi

- Yüksek hassasiyetli beş eksenli işleme merkezi

- Beş eksenli CNC yönlendirici makinesi

- Dikey beş eksenli işleme merkezi

Beş Eksenli CNC Makinelerinin Uygulamaları

Beş eksenli CNC makineleri, ahşap, plastik, demir dışı metaller ve kompozitler dahil olmak üzere çeşitli malzemelerde yüksek hızlı, yüksek kaliteli kesimler sunmak üzere tasarlanmıştır. Çok yönlülükleri, aşağıdakiler de dahil olmak üzere yeni uygulamalara kapı açar:

Kenar Düzeltme:Beş eksenli makinelerin esnekliği, kalıplanmış plastikler ve kompozit parçalar için hassas son işlem ve kenar düzeltme olanağı sağlar.

Derin Boşluk Kalıp Yapımı:Derin boşluklar için uzun takımlar gerektiren üç eksenli makinelerin aksine, beş eksenli sistemler daha kısa takımların kullanılmasına olanak vererek kesme hızlarını artırır ve kırılma risklerini azaltır.

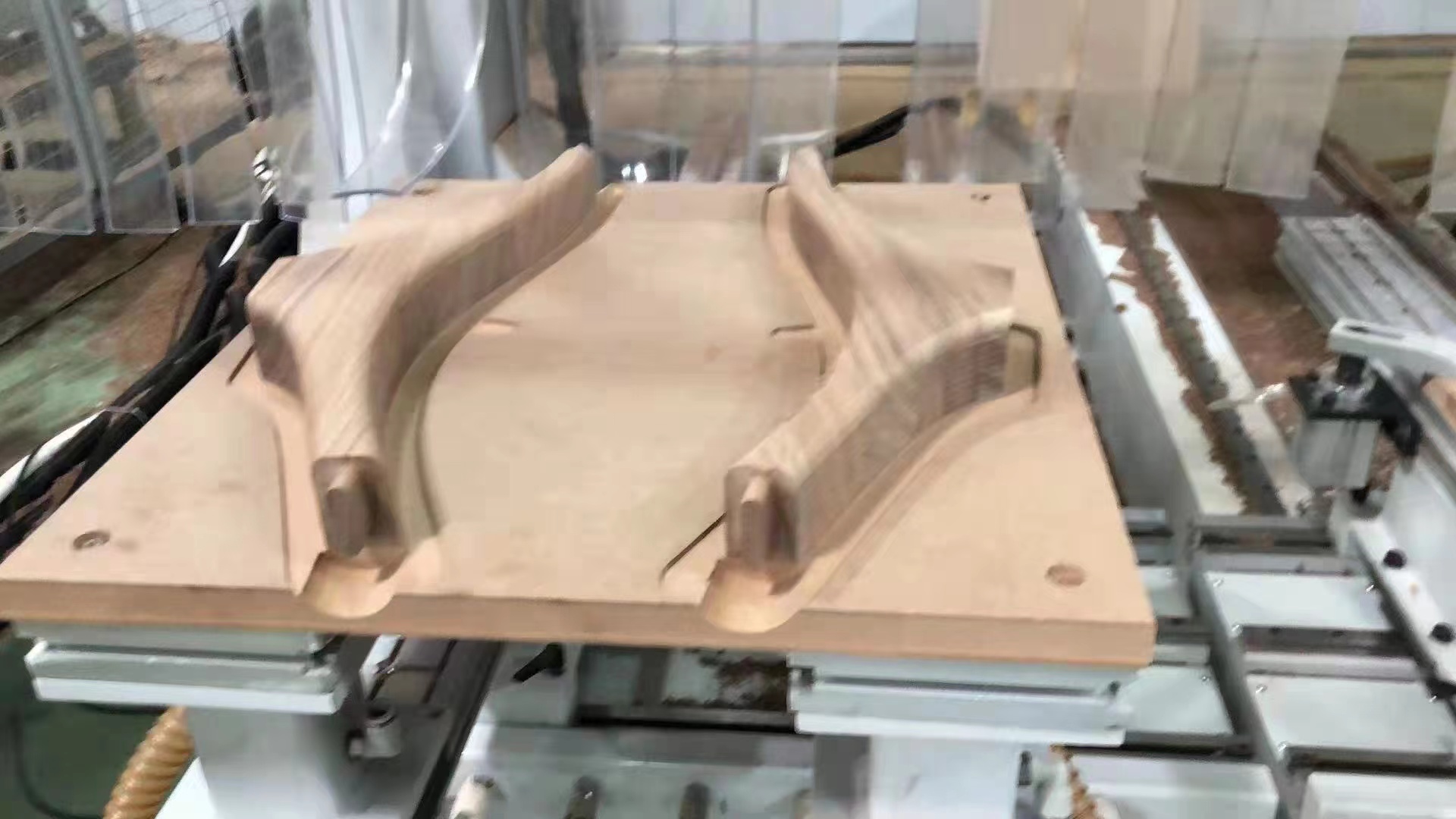

Kalıplanmış Kontrplak Sandalyeler ve Dekoratif Mobilyalar:Beş eksenli CNC makineleri benzersiz şekillendirme ve kalıplama olanağı sunarak yaratıcı ve dinamik tasarımların hayata geçirilmesini sağlar.

Karmaşık 3D Oymalar:Geliştirilmiş hareket kabiliyetleri, karmaşık tasarımların inceliklerini yakalayarak detaylı ve hassas oymalara olanak tanır.

Beş Eksenli CNC Makinelerinin Özellikleri

Beş eksenli CNC makineleri, yüksek verimlilikleri ve hassasiyetleriyle ünlüdür ve karmaşık işleme görevlerinin iş parçasının tek bir sıkıştırma işlemiyle tamamlanmasına olanak tanır. Bu makineler, otomotiv parçaları ve havacılık yapısal bileşenleri uygulamaları dahil olmak üzere modern kalıp işleme için oldukça uygundur.

Beş Eksenli ve Pentahedral İşleme Merkezlerinin Ayırt Edilmesi

Beş eksenli işleme merkezi ile pentahedral işleme merkezi arasındaki farkı açıklamak önemlidir, çünkü birçok kişi bu ikisini yanlışlıkla karıştırır. Beş eksenli bir işleme merkezi beş eksenle çalışır: X, Y, Z, A ve C. Bu yapılandırma beş eksenli bağlantı işlemeyi mümkün kılarak karmaşık yüzey işleme, özel şekiller, içi boş bileşenler, delme, eğimli delikler ve eğimli kesimleri işlemede usta hale getirir.

Buna karşılık, pentahedral işleme merkezi üç eksenli işleme merkezine benzer şekilde çalışır ancak aynı anda beş yüzü işleyebilir. Ancak, beş eksenli sistemlerin karakteristiği olan özel şekil işleme, eğimli delikler ve eğimli kesimler için yetenekten yoksundur.

Beş Eksenli CNC Makinelerinin Geleneksel Üç Eksenli Makinelerle Karşılaştırılması

Beş eksenli CNC makinelerinin faydalarını takdir etmek için, bunları üretimde yaygın olarak kullanılan geleneksel üç eksenli CNC makineleriyle karşılaştırmak önemlidir. Üç eksenli makineler, dikey, yatay ve gantry yapılandırmaları dahil olmak üzere çeşitli biçimlerde gelir ve genellikle uç frezeleme ve yan kesme gibi yöntemler kullanır.

Üç eksenli makinelerin temel sınırlamalarından biri, işleme sırasında takım ekseninin sabit kalmasıdır. Bu, yalnızca üç doğrusal eksenin (X, Y ve Z) enterpolasyonu yoluyla dikdörtgen koordinatlara ulaşabildikleri anlamına gelir. Sonuç olarak, karmaşık geometrilerle veya yüksek hassasiyet gereksinimleriyle karşı karşıya kaldıklarında, üç eksenli makineler verimsizlik gösterebilir, daha düşük kaliteli yüzey kaplamaları üretebilir ve hatta belirli görevleri yerine getiremeyebilir.

Beş Eksenli İşlemenin Avantajları

Beş eksenli CNC makineleri, aletin iş parçasına birden fazla açıdan yaklaşmasına izin vererek bu sınırlamaların üstesinden gelir ve işleme esnekliğini ve doğruluğunu önemli ölçüde artırır. Bu yetenek, iyileştirilmiş yüzey kaplamalarına, azaltılmış kurulum sürelerine ve üç eksenli bir kurulumla zorlayıcı veya imkansız olacak karmaşık tasarımlar oluşturma yeteneğine yol açar.

Beş Eksenli CNC Makinelerinin Artıları ve Eksileri

Avantajları

Beş eksenli CNC makinelerinin temel avantajlarından biri, geleneksel üç eksenli makinelerin işleyemediği veya elde etmek için birden fazla kurulum gerektiren serbest biçimli yüzeyleri işleme yeteneğidir. Bu yetenek, uçak motoru kanatları, buhar türbini kanatları, gemi pervaneleri ve karmaşık kavisli yüzeylere sahip diğer karmaşık kalıplar gibi bileşenlerin üretimi için önemlidir. İşleme sırasında takım açılarını ayarlama esnekliği, takım değişikliklerinin önlenmesini sağlayarak tek bir kurulumda kapsamlı işlemeyi mümkün kılar.

Beş eksenli CNC freze makineleri, verimliliği en üst düzeye çıkarırken serbest biçimli yüzeylerde çalışırken olağanüstü doğruluk ve kaliteyi korur. Buna karşılık, karmaşık eğrileri işlemek için küresel uçlu freze kesicisi olan üç eksenli bir makine kullanıldığında, kesme verimliliği genellikle sabit takım açıları nedeniyle düşüktür ve bu da pürüzsüz bir yüzey kalitesi sağlamayı zorlaştırır. Ancak, beş eksenli bir işleme merkezi takım açısını serbestçe ayarlayabilir, bu sorunları önleyebilir ve daha yüksek verimlilik ve üstün yüzey kalitesine yol açabilir.

Daha derin ve daha dik boşluklarla uğraşırken, iş parçasının veya mil kafasının ek dönme ve eğme kabiliyetleri, uç frezeleri kullanmak için en uygun koşulları yaratır ve takımın boşluk duvarlarıyla çarpışma riskini azaltır. Bu özellik, işleme sırasında takım titreşimini en aza indirerek yüzey kalitesini, işleme verimliliğini ve takım ömrünü artırır.

Ayrıca, beş eksenli makineler daha kısa takımlar kullanarak bir parçanın tüm işlemesini tamamlayabilir ve üç eksenli kurulumlarda genellikle gereken yeniden kurulum veya daha uzun takımlara olan ihtiyacı ortadan kaldırır. Bu yalnızca teslimatı hızlandırmakla kalmaz, aynı zamanda mükemmel yüzey kalitesiyle de sonuçlanır.

Beş eksenli işleme merkezlerinin doğasında bulunan teknoloji, iş parçalarının karmaşık açılarda yeniden konumlandırılması gerekliliğini ortadan kaldırır ve bu da birden fazla kurulum ve ayarlamaya yol açabilir. Bu, zamandan tasarruf sağlar ve hataları önemli ölçüde azaltır, böylece fikstürler ve kurulum malzemeleriyle ilişkili maliyetleri düşürür.

Beş eksenli işleme merkezlerini üç eksenli muadilleriyle karşılaştırdığımızda, birkaç avantaj göze çarpmaktadır:

Optimum Takım Kesme Koşulları: Üç eksenli işlemede, kesici takım iş parçasının kenarına yaklaştıkça kesme koşulları kötüleşebilir. Optimum koşulların sürdürülmesi genellikle tablanın birden fazla kez döndürülmesini gerektirir. Beş eksenli makineler bu sorunu önleyebilir ve etkili kesme açılarını koruyarak daha iyi yüzey kalitesi sağlar.

Alet Girişiminin Azaltılması: Havacılık uygulamalarında, pervaneler ve kanatlar gibi bileşenler genellikle üç eksenli makinelerle etkileşim sorunlarıyla karşı karşıya kalır. Beş eksenli sistemler, daha kısa, daha sert araçların kullanımına izin verirken bu işleme taleplerini karşılayabilir ve bu da özel araçlara olan ihtiyacı azaltır.

Daha Az Kelepçeleme İşlemi: Beş eksenli makineler, tek bir sıkıştırmada beş taraflı işlemeyi mümkün kılarak gereken sıkıştırma kurulumlarının sayısını azaltabilir. Bu basitleştirme, referans dönüşümlerini en aza indirerek ve daha iyi işlem tutarlılığını destekleyerek işleme doğruluğunu artırır. Ek olarak, bu, takım fikstürlerinde, zemin alanı gereksinimlerinde ve bakım maliyetlerinde bir azalmaya yol açar.

Gelişmiş İşleme Kalitesi ve Verimliliği:Bu makineler, aletlerin yan kenarlarını kullanarak daha yüksek kesme verimliliği sağlar.

Basitleştirilmiş Üretim Süreci: Beş eksenli makinelerin kapsamlı işleme yetenekleri, üretim süreci zincirini kısaltarak üretim yönetimini ve planlamasını basitleştirir. Beş eksenli sistemlerin avantajları, geleneksel yöntemlere kıyasla karmaşık iş parçalarında daha da belirgin hale gelir.

Yeni Ürünler İçin Azaltılmış Geliştirme Döngüsü: Havacılık ve otomotiv gibi yeni bileşenlerin ve kalıpların genellikle karmaşık geometrilere ve hassas özelliklere sahip olduğu sektörlerde, beş eksenli CNC işleme merkezleri bu zorluklarla başa çıkmak için gerekli esnekliği, hassasiyeti ve entegrasyonu sunar. Bu, önemli ölçüde kısaltılmış geliştirme döngülerine ve yeni ürünler için iyileştirilmiş başarı oranlarına yol açar.

Beş Eksenli CNC Makinelerinin Eksileri

Karmaşık Programlama ve İşlem

Beş eksenli CNC makinelerinin programlanması soyut ve zorlayıcı olabilir ve geleneksel NC programcıları için zorluklar yaratabilir. Üç eksenli makineler basit doğrusal koordinat eksenleriyle çalışırken, beş eksenli CNC makineleri daha karmaşık yapılara sahiptir. Tek bir NC kodu parçası farklı üç eksenli makinelerde benzer işleme sonuçları verebilir, ancak aynı kod tüm beş eksenli makinelere evrensel olarak uygulanamaz. Doğrusal hareketlere ek olarak, beş eksenli NC programlama, dönüş açılarını doğrulama, doğrusal olmayan hataları kontrol etme ve takım dönüşlerini hesaplama gibi döner hareket hesaplamalarını koordine etmeyi içerir. Bu, işlenmesi gereken önemli miktarda bilgiyle sonuçlanır ve programlamayı oldukça soyut hale getirir.

Beş eksenli CNC makinelerini çalıştırmak ve programlamak için gereken beceriler birbiriyle ilişkilidir. Makineye özel işlevler eklemek programlamayı ve çalıştırmayı daha da karmaşık hale getirir. Bu becerilerde ustalaşmak kapsamlı pratik gerektirir ve deneyimli programcı ve operatör eksikliği beş eksenli CNC teknolojisinin yaygın olarak benimsenmesinin önünde önemli bir engel teşkil eder.

NC İnterpolasyon Kontrolörleri ve Servo Sürücü Sistemlerine Yönelik Yüksek Talepler

Beş eksenli makinelerin hareketleri beş koordinat ekseninin hareketlerinin bir kombinasyonudur. Dönme koordinatlarının bu şekilde dahil edilmesi, enterpolasyon için hesaplama yükünü artırır. Dönme koordinatlarındaki küçük hatalar bile işleme doğruluğunu ciddi şekilde etkileyebilir ve üstün hassasiyet sunan kontrolörler gerektirir.

Ayrıca beş eksenli makinelerin kinematik özellikleri, servo tahrik sistemlerinin mükemmel dinamik performans ve geniş hız aralığı sergilemesini gerektirmektedir.

NC Program Doğrulamasının Kritik Önemi

İşleme verimliliğini artırmak için geleneksel "deneme kesimi" kalibrasyon yöntemlerinden uzaklaşmak çok önemlidir. Beş eksenli CNC işlemede, tipik iş parçalarının yüksek maliyeti nedeniyle NC programlarının doğrulanması özellikle hayati önem taşır. Çarpışmalar, beş eksenli işlemede yaygın sorunlardır ve bunlara aletin iş parçasıyla etkileşimi, yüksek hızlarda çarpışmalar veya alet ile fikstürler veya diğer ekipmanlar arasında etkileşim dahil olabilir. Bu çarpışmalar genellikle öngörülemezdir ve kalibrasyon süreci, makine aletinin kinematiği ve kontrol sistemlerinin kapsamlı bir analizini içermelidir.

Bir CAM sistemi bir hata tespit ederse, takım yolunu hemen işleyebilir. Ancak, işleme sırasında bir NC programında bir hata tespit edilirse, takım yolu üç eksenli bir makinede olduğu kadar kolay değiştirilemez. Üç eksenli kurulumlarda, operatörler takım yarıçapı gibi parametreleri doğrudan ayarlayabilir. Beş eksenli işlemlerde, bu tür ayarlamalar daha karmaşıktır, çünkü takım boyutlarındaki veya konumlandırmadaki herhangi bir değişiklik, sonraki dönme yörüngelerini önemli ölçüde etkiler.

Takım Yarıçapı Telafisi Zorlukları

Beş eksenli bağlantı NC programlamasında, takım uzunluğu telafisi etkili kalırken, takım yarıçapı telafisi uygulanabilir değildir. Silindirik bir kesici ile temas oluşturma frezelemesi yaparken, çeşitli kesici çapları için farklı programlar oluşturulmalıdır. Mevcut CNC sistemleri, ISO dosya biçimi takım konumlarını yeniden hesaplamak için yeterli veri sağlamadığından takım yarıçapı telafisini yürütme yeteneğinden yoksundur. Sonuç olarak, kullanıcılar işleme sırasında sık sık takımları değiştirmeli veya boyutlarını ayarlamalıdır. Standart işleme prosedürlerine göre, takım yolunda yapılan herhangi bir değişiklik, CAM sisteminde yeniden hesaplama gerektirir ve bu da genel işleme iş akışında verimsizliklere yol açar.

Bu sorunu ele almak için Norveç'teki araştırmacılar LCOPS (Düşük Maliyetli Optimize Edilmiş Üretim Stratejisi) olarak bilinen geçici bir çözüm geliştiriyorlar. Bu yaklaşım, takım yolu düzeltmeleri için gerekli verileri CNC uygulamasından CAM sistemine aktarır ve revize edilmiş takım yolu doğrudan kontrolöre gönderilir. LCOPS, üçüncü taraf CAM yazılımının ISO kodları yerine CAM sistem dosyalarını kullanarak CNC makinesiyle doğrudan iletişim kurabilmesini gerektirir. Bu zorluğun uzun vadeli çözümü, yaygın olarak kullanılan formatlarda (STEP gibi) iş parçası model dosyalarını tanıyabilen veya CAD sistem dosyalarını doğrudan yorumlayabilen yeni nesil CNC kontrol sistemlerinin geliştirilmesine dayanacaktır.

Son İşlemci

Beş eksenli ve üç eksenli takım tezgahları arasındaki temel fark, iki dönen eksenin dahil edilmesinde yatar. Bu, takım konumunu iş parçası koordinat sisteminden makine koordinat sistemine dönüştürmek için birden fazla koordinat dönüşümüne ihtiyaç duyulmasıyla sonuçlanır. Piyasada bulunan popüler son işlemci üreteçleri, sadece temel makine parametrelerini girerek üç eksenli CNC makineleri için son işlemcileri kolayca üretebilirken, beş eksenli makineler için durum farklıdır. Şu anda, özellikle beş eksenli CNC makineleri için yalnızca birkaç gelişmiş son işlemci bulunmaktadır ve bu alanda daha fazla geliştirmeye ihtiyaç duyulmaktadır.

Üç eksenli bağlantıyla çalışırken, iş parçasının makine tablasındaki kökeninin takım yörüngesine dahil edilmesi gerekmez; son işlemci, iş parçası koordinat sistemi ile makine koordinat sistemi arasındaki ilişkiyi otomatik olarak yönetir. Bunun aksine, beş eksenli bağlantı için (örneğin X, Y, Z, B ve C eksenlerine sahip yatay bir freze makinesi çalıştırırken) takım yolu oluşturulurken iş parçasının C döner tablasındaki mekansal konumu ve B ile C eksenleri arasındaki boyutlar hesaba katılmalıdır. Operatörler, iş parçası kurulumu sırasında bu konumsal ilişkileri ele almak için genellikle önemli miktarda zaman harcarlar. Son işlemci bu verileri işleyebilseydi, hem iş parçasının takılması hem de takım yolu programlaması büyük ölçüde basitleştirilirdi. Operatörlerin yalnızca iş parçasını tablaya yerleştirmesi, yönünü ölçmesi, bu bilgileri son işlemciye girmesi ve ardından uygun NC programını edinmesi gerekirdi.

Doğrusal Olmayan Hatalar ve Tekillik Sorunları

Dönme koordinatlarının tanıtılması, beş eksenli CNC makinelerinin kinematiğini üç eksenli makinelere kıyasla önemli ölçüde karmaşıklaştırır. Dönmeyle ilişkili zorluklardan biri, programlama yanlışlıklarından kaynaklanan doğrusal olmayan hatadır. Bu hata, adım mesafesini azaltarak hafifletilebilir. Ön hesaplama aşamasında, programcılar doğrusal olmayan hataların büyüklüğünü doğru bir şekilde ölçemezler; bunlar yalnızca makine aracı programı son işlemci tarafından oluşturulduktan sonra değerlendirilebilir. Takım yolu doğrusallaştırması bu sorunu çözebilir ve bazı kontrol sistemleri işleme sırasında takım yolunu doğrusallaştırabilse de, genellikle son işlemcide yönetilir.

Dönme eksenleriyle ilgili bir diğer komplikasyon tekilliktir. Bir dönme ekseninin uç noktasında bir tekillik meydana gelirse, bu noktanın yakınındaki küçük salınımlar bile dönme ekseninin 180° dönmesine neden olarak önemli güvenlik riskleri oluşturabilir.

CAD/CAM Sistem Gereksinimleri

Beş eksenli işlemenin etkili bir şekilde çalışması, güçlü bir CAD/CAM sistemine dayanır ve bu sistemlere aşina, yetenekli programcılar gerektirir.

Takım Tezgahlarına Önemli Yatırım

Tarihsel olarak, beş eksenli ve üç eksenli makineler arasında önemli bir fiyat farkı olmuştur. Ancak, üç eksenli bir makineye döner bir eksen eklemek artık çok eksenli yetenekler sağlarken standart üç eksenli bir makinenin maliyetine eşit olabilir. Şu anda, beş eksenli makinelerin fiyatı üç eksenli makinelerin fiyatından yalnızca 30% ila 50% daha yüksektir.

Makinenin kendisine yapılan ilk yatırımın yanı sıra, beş eksenli işleme taleplerini karşılamak için CAD/CAM yazılımının ve son işlemcilerin yükseltilmesi de önemlidir. Kalibrasyon programları da tüm makine takımını etkili bir şekilde simüle etmek için güncellenmelidir.

Parçalar ve Aksesuarlar

Temel Bileşenler: Bunlar, yatak, kolon ve masadan oluşan işleme merkezinin temel yapısını oluşturur. İşleme sırasında oluşan statik ve kesme yüklerini taşırlar ve sağlam bir rijitlik gerektirirler. Bu büyük bileşenler dökme demir veya kaynaklı çelik yapılardan yapılabilir ve işleme merkezinin en ağır parçalarını temsil eder. Örneğin, AKIRA-SEIKI, ısıl işlemden sonra yüksek stabiliteyi koruyan yüksek kaliteli Meehanite dökümleri kullanır.

Mil Montajı: Bu, ana mil kutusu, motor, mil ve yatakları içerir. Milin başlatma, durdurma ve hız ayarlamalarının tümü CNC sistemi tarafından yönetilir ve mil üzerine monte edilmiş aletler aracılığıyla kesme işlemi kolaylaştırılır. İşleme merkezinin önemli bir unsuru olarak mil, hem işleme hassasiyetini hem de stabiliteyi önemli ölçüde etkiler.

Sayısal Kontrol Sistemi:İşleme merkezinin CNC bölümü CNC cihazı, programlanabilir mantık denetleyicisi (PLC), servo sürücü bileşenleri ve işletim panelinden oluşur.

Otomatik Takım Değiştirme Sistemi: Bu sistem takım magazini ve manipülatör tahrik mekanizmasını içerir. Bir takım değişimi gerektiğinde, CNC sistemi manipülatöre bir talimat gönderir, manipülatör takımı magazinden alır ve mile yükler. Bu sistem, tek bir iş parçası kurulumundan sonra sürekli işleme için takımların depolanmasını, seçilmesini, taşınmasını ve değiştirilmesini otomatikleştirir. Takım magazinleri, disk veya zincir tipleri gibi tasarımda değişiklik gösterebilir ve birkaç ila birkaç yüz takım tutabilir. Takım kolunun yapısı da tek kollu ve çift kollu tasarımlar gibi seçeneklerle magazin ve milin yapılandırmasına göre değişir. Bazı işleme merkezleri takım kolundan vazgeçer, bunun yerine takım değişiklikleri için başlık veya magazin hareketine güvenir.

Yardımcı Cihazlar: Bu kategori yağlama, soğutma, talaş kaldırma, koruma, hidrolik, pnömatik ve algılama sistemlerini içerir. Bu bileşenler doğrudan kesme işlemine katılmasa da, işleme merkezinin verimliliğini, doğruluğunu ve güvenilirliğini sağlamak için önemlidir.

Otomatik Palet Değişim (APC) Sistemi: İnsansız çalışmayı kolaylaştırmak veya işleme dışı süreyi en aza indirmek için, belirli işleme merkezleri iş parçalarını tutmak için birden fazla otomatik değişim çalışma masasına sahiptir. Bir iş parçası işlenirken, diğer masalar yüklenebilir veya boşaltılabilir. Bir masadaki işleme tamamlandıktan sonra, masalar yeni parçalar üzerinde çalışmaya başlamak için otomatik olarak değiştirilir, böylece yardımcı süre azaltılır ve genel verimlilik artırılır.

Alıcının Rehberi

Yeni veya kullanılmış beş eksenli bir CNC makinesini çevrimiçi satın almayı düşünüyorsanız, yapılandırılmış bir yaklaşımı takip etmek çok önemlidir. Çevrimiçi satın alma sürecinizi yönlendirecek on basit adım şunlardır:

Adım 1: Bütçe Planlaması

Makine takımlarını keşfetmeden önce bir bütçe belirleyin. Bilinçli bir seçim yapmak için neyi karşılayabileceğinizi anlamak önemlidir.

Adım 2: Araştırma Yapın

Bütçeniz belirlendikten sonra, hangi makine aletinin ihtiyaçlarınıza uygun olduğunu belirleyin. Bununla hangi görevleri gerçekleştireceğinizi düşünün. Gereksinimlerinizi değerlendirin ve çevrimiçi uzman incelemelerini okuyarak farklı modelleri ve bayileri karşılaştırın.

Adım 3: Danışma

Rehberlik için satış müdürümüze ulaşın. Belirli gereksinimlerinize göre en uygun makine aracını önereceğiz.

Adım 4: Ücretsiz Teklif İsteyin

Danışmanlığın ardından, bütçeniz dahilinde kalırken özelliklerinizi de karşılayacak şekilde önerilen makine aleti için ayrıntılı bir teklif sunacağız.

Adım 5: Sözleşme İmzalanması

Her iki taraf da yanlış anlaşılmaları önlemek için tüm sipariş ayrıntılarını (teknik özellikler ve iş şartları) dikkatlice inceleyecek ve tartışacaktır. Her şey üzerinde anlaşıldığında, sözleşme imzalamanız için size bir Proforma Fatura (PI) göndereceğiz.

Adım 6: Makine Üretimi

İmzalı sözleşmenizi ve depozitonuzu aldıktan sonra makine yapımına başlayacağız. Üretim ilerlemesi hakkında sizi bilgilendireceğiz.

Adım 7: Muayene

Tüm üretim süreci düzenli denetimlerden ve sıkı kalite kontrolünden geçecektir. Tüm makine, fabrikadan çıkmadan önce optimum performansı garantilemek için kapsamlı bir şekilde test edilecektir.

Adım 8: Gönderim

Onayınızdan sonra, nakliye sözleşmede belirtilen şartlara göre ilerleyecektir. İstediğiniz zaman nakliye güncellemelerini talep edebilirsiniz.

Adım 9: Gümrük İşlemleri

Gümrük işlemlerinin sorunsuz bir şekilde gerçekleşmesi için gerekli tüm nakliye belgelerini sağlayacağız.

Adım 10: Destek ve Hizmet

Telefon, e-posta, Skype, WhatsApp, çevrimiçi sohbet ve uzaktan servis aracılığıyla profesyonel teknik destek ve ücretsiz müşteri hizmeti sunuyoruz. Ayrıca, belirli bölgelerde kapıdan kapıya servis mevcuttur.