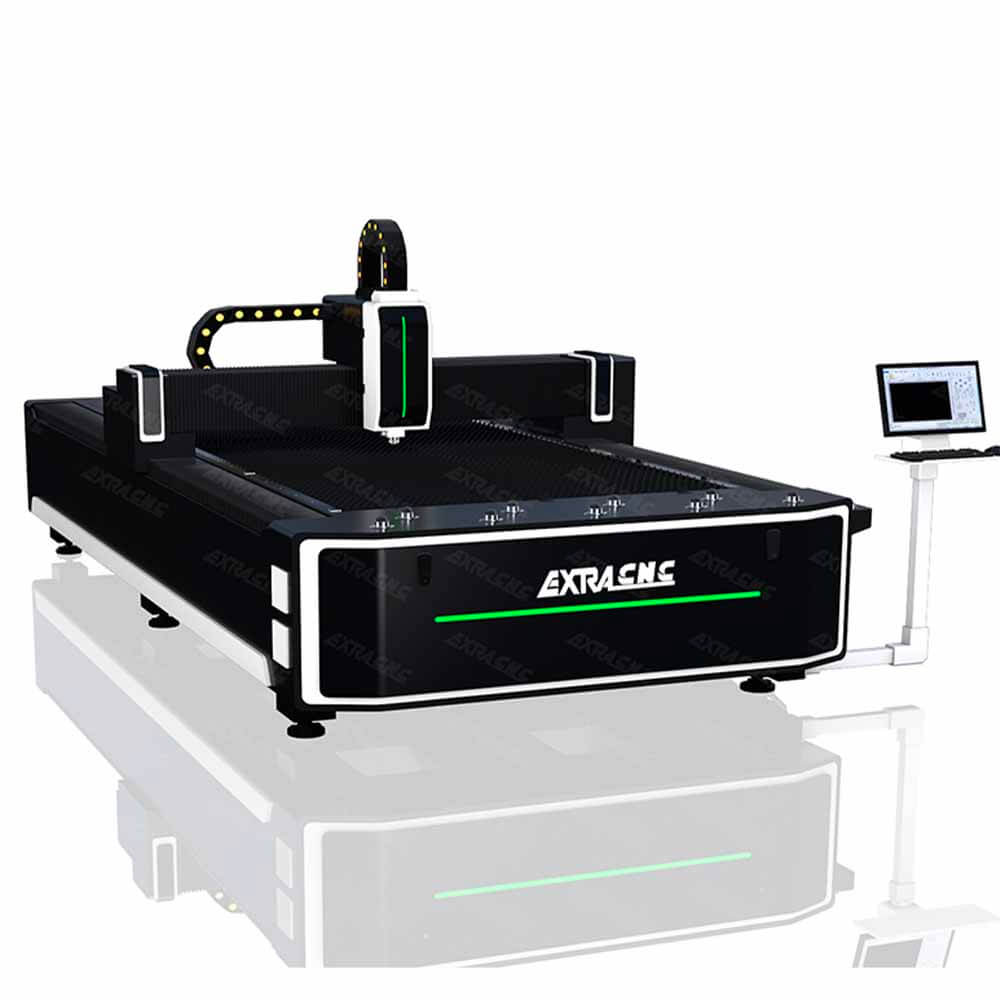

ДОПОЛНИТЕЛЬНЫЙ ПОСТАВЩИК СТАНКА ДЛЯ ЛАЗЕРНОЙ РЕЗКИ С ЧПУ

А лазерная резка это современный инструмент, который использует высокосфокусированный лазерный луч для резки, гравировки и маркировки различных материалов с непревзойденной точностью. Эта передовая технология широко используется в таких отраслях, как металлообработка, автомобильный, аэрокосмическая промышленность, электроника, и вывески благодаря своей способности производить чистые, точные разрезы с минимальными отходами. Лазерные резаки могут обрабатывать различные материалы, включая металл, пластик, древесина, акрил, композиты, и даже керамика, что делает их невероятно универсальными для различных применений. Станки для лазерной резки CO2 обычно используются для неметаллов, таких как дерево и пластик, в то время как волоконно-лазерные резаки отлично справляются с резкой таких металлов, как нержавеющая сталь, алюминий, и латунь. Точность лазерной резки позволяет создавать сложные конструкции и соблюдать жесткие допуски, гарантируя высококачественные результаты для изготовление на заказ, прототипирование, и массовое производствоБлагодаря таким преимуществам, как более быстрое время обработки, превосходное качество кромок и сокращение отходов материала, станки для лазерной резки стали идеальным решением для отраслей, стремящихся к эффективности, гибкости и высочайшей точности в своих производственных процессах.

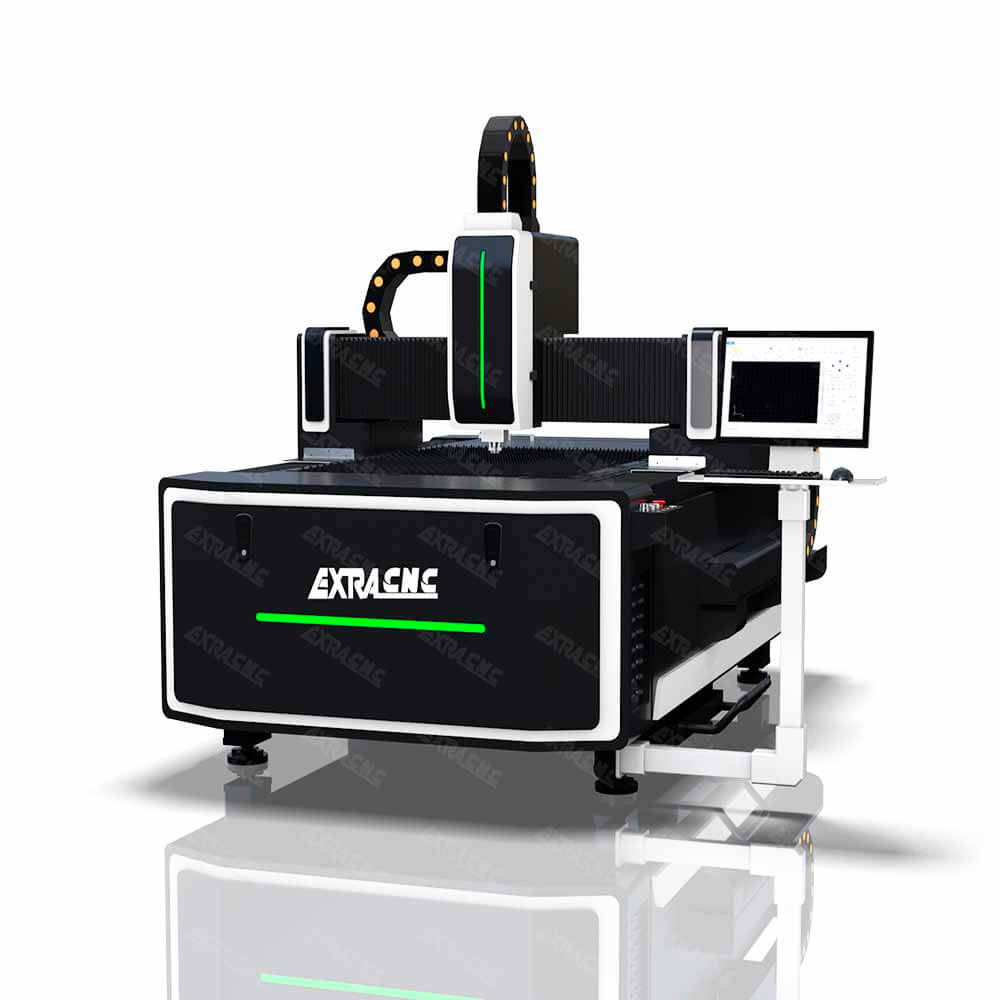

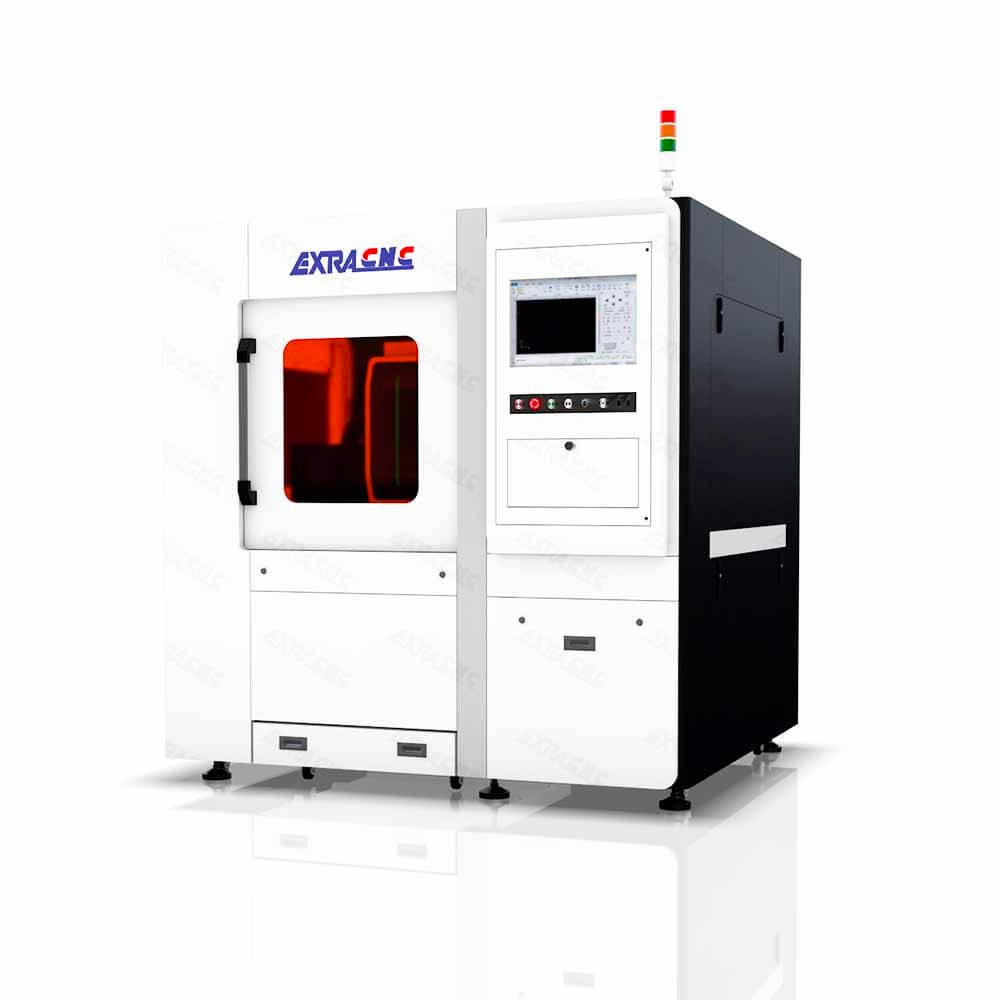

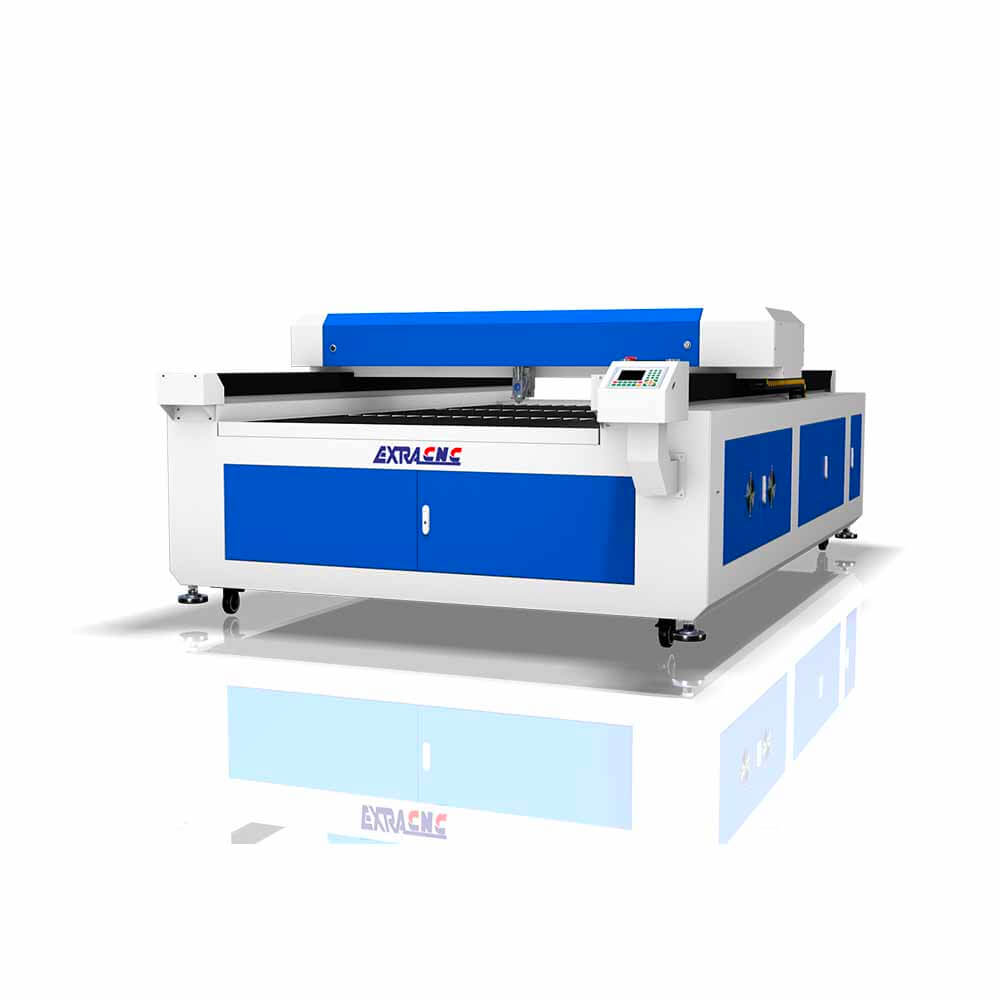

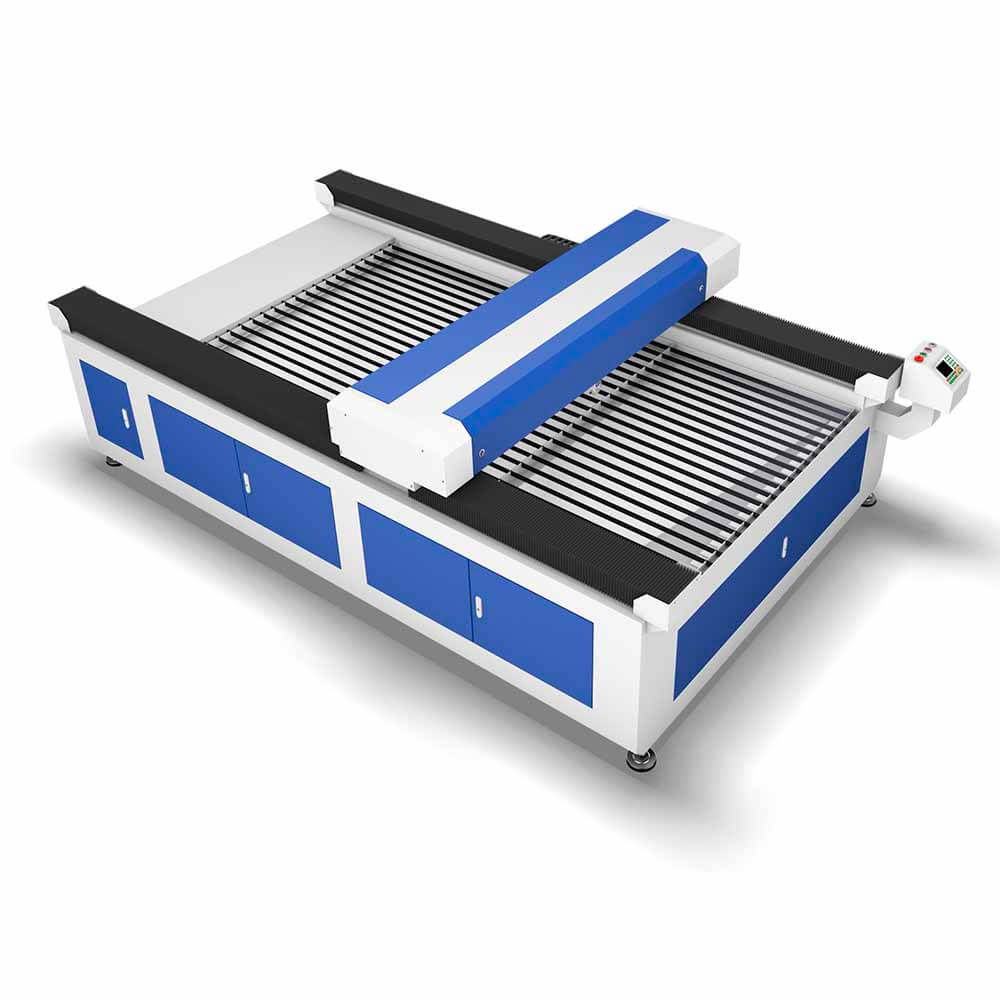

Станок лазерной резки: точность и эффективность для современного производства

Машина для лазерной резки сочетает в себе передовые технологии с высокоточным управлением движением, что позволяет добиться исключительных результатов в различных отраслях, включая металлообработку, автомобилестроение, аэрокосмическую промышленность и производство вывесок. Благодаря бесшовной интеграции цифрового проектирования с автоматизированным удалением материала эти машины обеспечивают точную резку, гравировку и создание сложных узоров, позволяя производителям достигать превосходного качества, скорости и экономической эффективности.

Кто использует станок для лазерной резки?

Профессиональные производители, производители металлоконструкций, производители вывесок, поставщики автомобильных деталей и дизайнеры полагаются на лазерные режущие станки для достижения неизменно высокого качества результатов. Такие отрасли, как обработка металла, производство автомобильных деталей, аэрокосмическая техника, и изготовление вывесок на заказ особенно выигрывают от точности, повторяемости и универсальности этих систем.

Что такое станок для лазерной резки?

Станок для лазерной резки — это передовое, управляемое компьютером устройство, разработанное для резки и гравировки широкого спектра материалов, включая металлы, пластик, дерево и композиты. Используя сфокусированный лазерный луч, станок плавит, сжигает или испаряет материал по заданным траекториям для создания сложных форм и конструкций. Интегрированный контроллер ЧПУ управляет движениями по нескольким осям (обычно X, Y и Z), что позволяет выполнять точную резку, гравировку и даже перфорацию сложных узоров.

Где это используется?

Станки лазерной резки используются в самых разных промышленных и коммерческих целях, в том числе:

Изготовление металлоконструкций: Резка листов из стали, алюминия, латуни и нержавеющей стали для промышленных компонентов, конструкционных материалов и индивидуальных проектов.

Автомобильная промышленность: Точная резка металлических деталей, компонентов кузова и деталей двигателя.

Аэрокосмическая промышленность: Резка и гравировка сложных деталей с высокой точностью в соответствии со строгими стандартами качества.

Производство вывесок и декоративных изделий: Лазерная гравировка логотипов, дизайнов и сложных узоров на различных материалах для коммерческих и декоративных вывесок.

Прототипирование и разработка продукции: Создание быстрых прототипов и мелкосерийное производство для целей исследований и разработок.

Когда лазерные режущие станки стали незаменимыми?

Технология лазерной резки появилась в 1960-х годах и быстро получила широкое распространение благодаря своей точности и эффективности. За десятилетия достижения в области лазерной технологии и систем управления с ЧПУ сделали лазерные режущие станки незаменимы в отраслях, требующих высокоскоростной и высокоточной резки. Сегодня они имеют решающее значение в изготовление на заказ, быстрое прототипирование, и массовое производство приложения.

Почему важен станок для лазерной резки?

Повышенная точность и качество: Станки для лазерной резки обеспечивают чрезвычайно высокую точность с минимальными допусками, что делает их идеальными для отраслей, где предъявляются жесткие требования, например аэрокосмическая промышленность, автомобильный, и металлообработка.

Повышенная скорость и эффективность: Автоматизация, обеспечиваемая системами с ЧПУ, позволяет сократить производственные циклы, сократить ручной труд и время наладки — ключевые преимущества крупносерийное производство и индивидуальные приложения для резки.

Универсальность и гибкость: Лазерные резаки могут обрабатывать широкий спектр материалов, включая нержавеющая сталь, алюминий, пластик, и древесина, что позволяет производителям диверсифицировать ассортимент своей продукции и адаптироваться к различным требованиям рынка.

Эффективность затрат: Благодаря сокращению отходов материала, повышению точности резки и увеличению скорости производства, лазерные режущие станки предлагают высокая окупаемость инвестиций для производителей, помогая снизить затраты и увеличить прибыль как в мелкосерийном, так и в крупномасштабном производстве.

Как работает станок лазерной резки?

Фаза проектирования: Подробные проекты концептуализируются с использованием Программное обеспечение САПР, создавая сложные конструкции — будь то резка металлических компонентов, гравировка логотипов или изготовление деталей по индивидуальному заказу.

Программирование CAM-систем: Проект САПР импортируется в программное обеспечение CAM, который преобразует проект в траектории инструмента, выраженные как G-код или М-код. Этот код определяет точное движение лазерной головки, направляя ее по осям X, Y и Z для резки, гравировки или перфорации.

Настройка материала: Материал надежно размещается на рабочей поверхности, часто с помощью вакуумный стол или система зажима, обеспечивая стабильность в процессе лазерной резки.

Процесс резки: Под управлением контроллера ЧПУ лазерная головка перемещается по заданным траекториям инструмента. лазерный луч фокусируется на материале, испаряя или расплавляя его для получения чистых, детализированных разрезов.

Постобработка: После процесса резки следуют этапы постобработки, такие как удаление заусенцев, шлифовка, или рисование может применяться для улучшения окончательной отделки и обеспечения качества вырезанных компонентов.

Преимущества лазерных режущих станков

Точность и аккуратность: Технология лазерной резки обеспечивает непревзойденную точность, позволяя производителям выполнять сложную резку и создавать изделия сложной геометрии с точностью до микрона.

Сокращение отходов материалов: Благодаря сфокусированному характеру лазера отходы материала сводятся к минимуму, что приводит к экономии материальных затрат.

Гибкий и настраиваемый: Лазерные резаки могут работать с различными материалами и разной толщины, что делает их пригодными как для создания прототипов, так и для массового производства.

Низкие эксплуатационные расходы: Станки для лазерной резки, как правило, требуют меньшего обслуживания, чем традиционные станки для механической резки, что сокращает время простоя и повышает производительность.

Заключение

Лазерные режущие станки произвели революцию в подходе производителей к резке, гравировке и точному изготовлению. Благодаря своей способности доставлять высокоточные результаты быстро и эффективно, лазерные резаки просто необходимы в таких отраслях, как изготовление металла, автомобильное производство, и производство вывесок. Их гибкость, эффективность затрат, и высокая точность делают их незаменимыми инструментами для современных производственных операций.

Если вы хотите сократить нержавеющая сталь, алюминий, или древесинаСтанок для лазерной резки — идеальное решение для повышения точности, скорости и эффективности ваших производственных процессов.