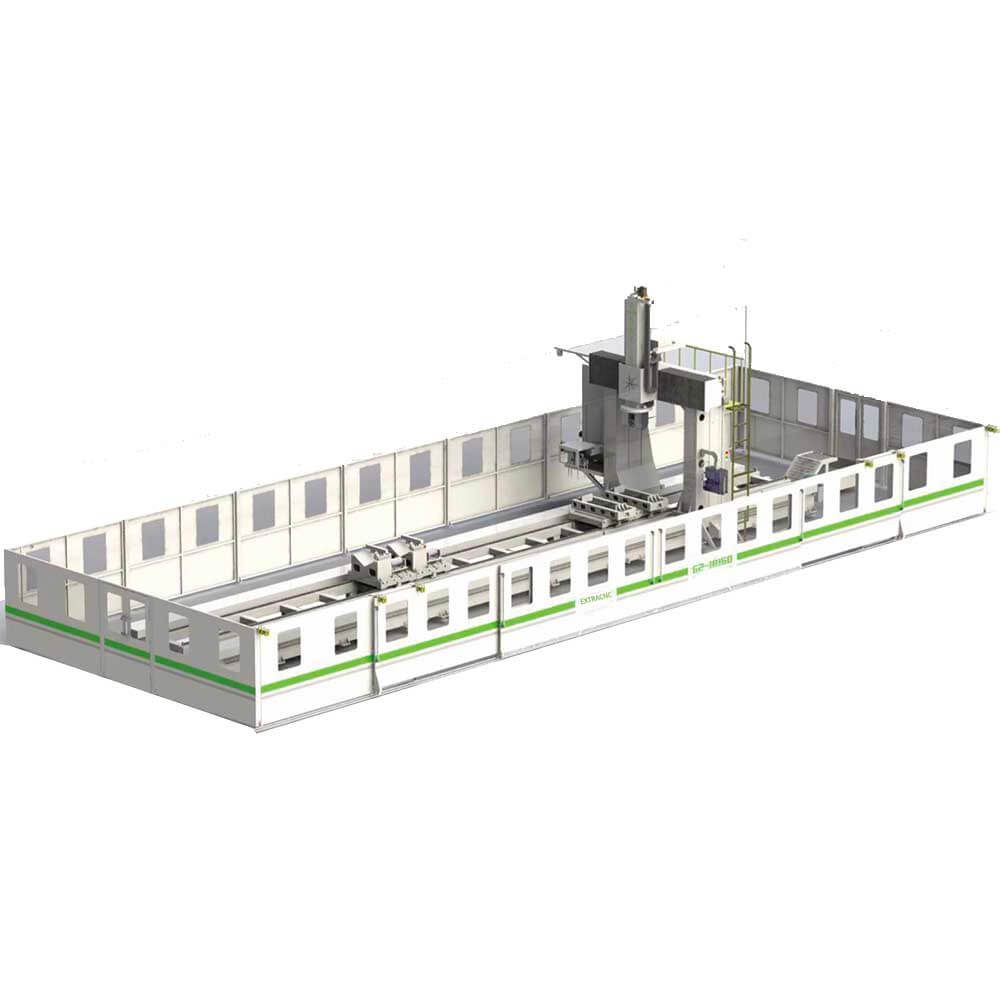

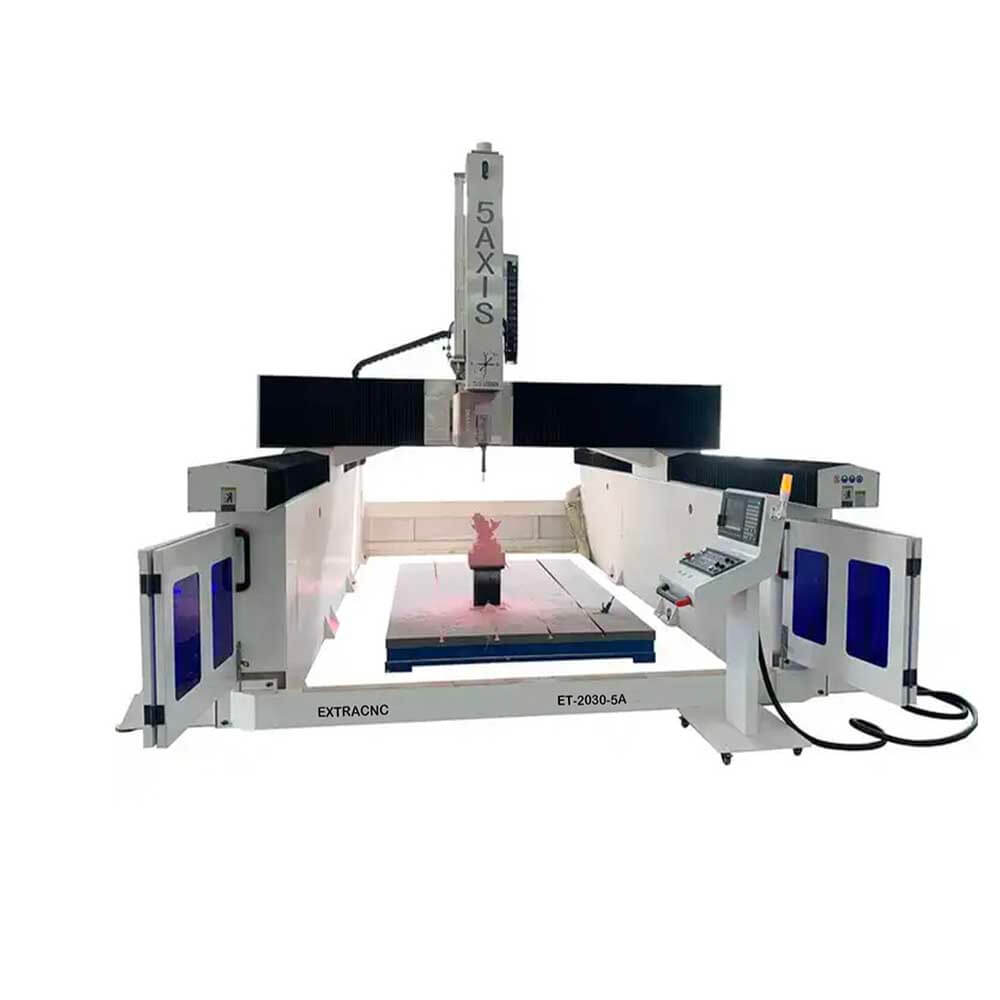

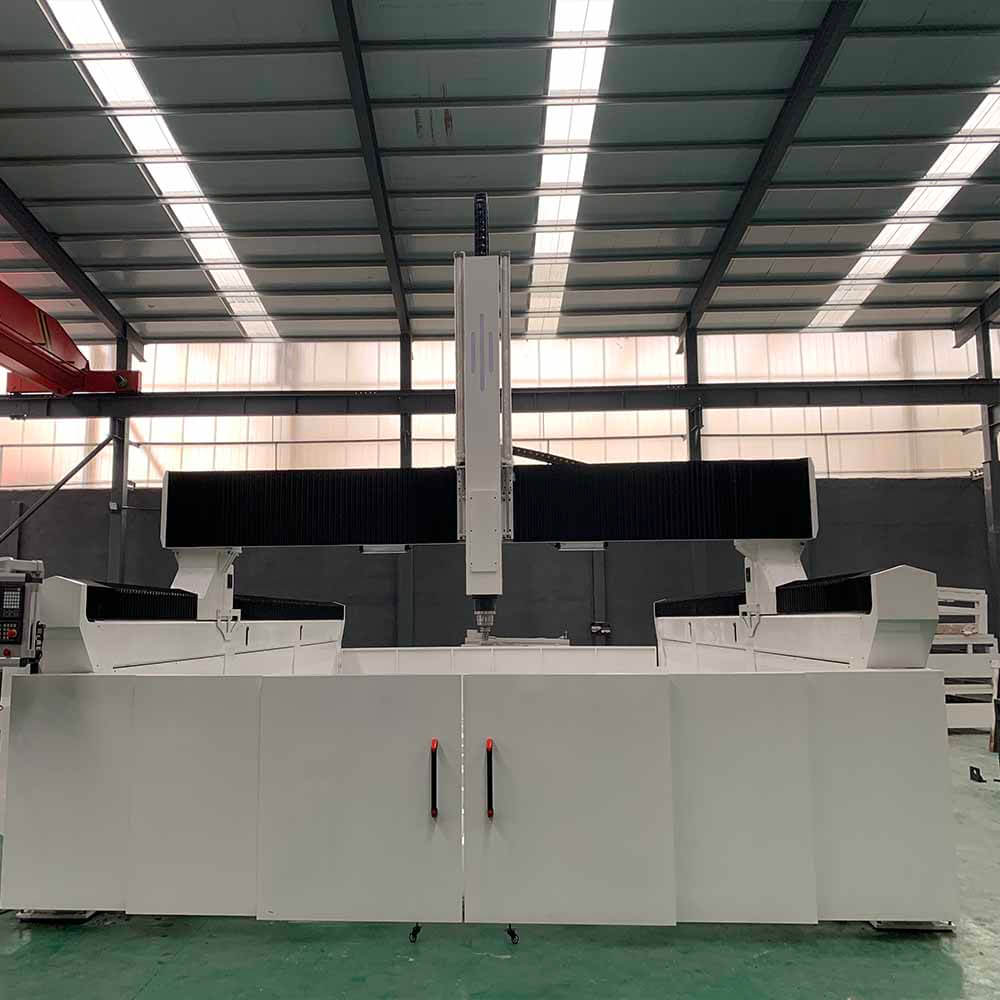

5-осевой фрезерный станок с ЧПУ

5-осевой фрезерный станок с ЧПУ — это усовершенствованный автоматизированный инструмент, который улучшает традиционную трехосевую обработку за счет включения двух дополнительных осей вращения для обработки пятиосевой связи. В отличие от 3D-принтеров, эта технология требует минимум трех линейных осей вместе с двумя осями вращения, все из которых координируются одновременно через систему числового программного управления (ЧПУ). 5-осевой фрезерный станок с ЧПУ состоит из нескольких ключевых компонентов, включая коробку оси Z, балку портала, колонны портала, опору нижней рамы портала, рабочий стол, линейные шариковые направляющие, двухоборотный электрический шпиндель и серводвигатели. Его сложная структура портального типа обеспечивает эффективное перемещение стола и оптимальные возможности фрезерования. Во время работы все пять осей работают вместе, чтобы позиционировать инструмент в шпинделе, облегчая сложную 3D-обработку вокруг заготовки. Этот универсальный станок идеально подходит для резки и фрезерования различных материалов, таких как дерево, пластик, пенопласт, смола, гипс, алюминий, медь, латунь и карбонизированные композиты, что делает его ценным в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, производство пресс-форм и моделей.

Значение пятикоординатных станков с ЧПУ в современном производстве

В последние годы пятиосевые станки с ЧПУ стали важнейшими инструментами для обработки непрерывных, гладких и сложных поверхностей. Столкнувшись с проблемами проектирования и изготовления сложных криволинейных геометрий, многие обращаются к технологии пятиосевой обработки для решения этих задач.

Понимание технологии пятикоординатной обработки

Пятиосевая связь представляет собой одну из самых передовых и широко используемых технологий в обработке на станках с ЧПУ. Этот метод сочетает в себе компьютерное управление, высокопроизводительные сервоприводы и прецизионные методы обработки, что позволяет эффективно, точно и автоматизированно обрабатывать сложные поверхности. Будучи отличительной чертой производственной технологии страны, пятиосевые системы играют ключевую роль в таких отраслях, как авиация, аэрокосмическая промышленность и оборона.

Навигация по покупке пятиосевого станка с ЧПУ

Для многих решение инвестировать в пятиосевой станок может быть пугающим. Покупка нового высококлассного станка с ЧПУ может быть волнующей, но она также влечет за собой существенные финансовые последствия. Отчеты рынка ЧПУ показывают, что средняя стоимость нового пятиосевого станка приближается к $100,000. Чтобы облегчить процесс покупки, рассмотрите такие важные факторы, как гарантийные условия, варианты оплаты и поддержка после покупки. Понимание этих элементов может значительно упростить процесс принятия решений.

Если вы хотите получить правильный станок с ЧПУ по лучшей цене, вы в правильном месте. Проводите ли вы исследование или сравниваете цены, это руководство здесь, чтобы помочь вам. Если вы готовы купить сейчас, изучите подборку EXTRACNC пятикоординатных фрезерных станков с ЧПУ с самым высоким рейтингом, перечисленных ниже.

Что такое пятиосевой фрезерный станок с ЧПУ?

Пятиосевой фрезерный станок с ЧПУ — это сложный многоосевой 3D-обрабатывающий центр с контроллером ЧПУ. В отличие от 3D-принтера, он больше похож на трехосевые и четырехосевые станки с ЧПУ, но с двумя дополнительными осями движения. Эта возможность позволяет резать по пяти краям материала одновременно, что сокращает сроки выполнения проекта. Однако расширенная ось X может привести к снижению стабильности и точности, требуя большего внимания оператора по сравнению с трех- или четырехосевыми фрезерными станками.

Понимание принципа работы пятикоординатных станков с ЧПУ

Чтобы понять, как работают пятиосевые станки с ЧПУ, необходимо понять концепцию «осей»:

- Ось X: Двигается спереди назад.

- Ось Y: Двигается слева направо.

- Ось Z: Двигается вверх и вниз.

- Оси A, B или C: Соответствуют вращательным движениям вокруг осей X, Y и Z.

При пятиосевой обработке с ЧПУ инструмент или заготовка могут перемещаться по пяти независимым осям одновременно, что позволяет выполнять сложные геометрические манипуляции. Пятиосевые конфигурации (XYZAB, XYZAC, XYZBC) позволяют шпинделю вращаться на 180 градусов, обеспечивая полный доступ к заготовке с разных углов.

Технология пятикоординатной связи специально предназначена для обработки сложных поверхностей, требующих одновременного управления пятью независимыми осями, что обеспечивает гладкую отделку. В то время как трехкоординатные станки теоретически могут отображать любую сложную поверхность с координатами X, Y, Z, фактические режущие инструменты имеют физические размеры. Пятикоординатная обработка минимизирует ошибки и шероховатость поверхности, достигая улучшений до 1/3 - 1/6 по сравнению с традиционными трехкоординатными методами.

Распространенные типы пятикоординатных станков с ЧПУ

Существует восемь основных типов пятикоординатных станков с ЧПУ:

- Пятикоординатный обрабатывающий центр с рычажным механизмом

- Пятикоординатный обрабатывающий центр с ЧПУ

- Пятикоординатный прецизионный обрабатывающий центр

- Пятиосевой высокоскоростной обрабатывающий центр

- Малый пятикоординатный обрабатывающий центр

- Высокоточный пятикоординатный обрабатывающий центр

- Пятикоординатный фрезерный станок с ЧПУ

- Вертикальный пятикоординатный обрабатывающий центр

Применение пятикоординатных станков с ЧПУ

Пятикоординатные станки с ЧПУ предназначены для высокоскоростной и высококачественной резки различных материалов, включая дерево, пластик, цветные металлы и композиты. Их универсальность открывает новые области применения, в том числе:

Обрезка кромок: Гибкость пятикоординатных станков обеспечивает точную отделку и обрезку кромок литьевых пластмассовых и композитных деталей.

Изготовление пресс-форм с глубокой полостью: В отличие от трехкоординатных станков, которым требуются длинные инструменты для обработки глубоких полостей, пятикоординатные системы позволяют использовать более короткие инструменты, увеличивая скорость резки и снижая риск поломки.

Стулья и декоративная мебель из формованной фанеры: Пятикоординатные станки с ЧПУ облегчают создание уникальных форм и литье, воплощая в жизнь креативные и динамичные проекты.

Замысловатые 3D-резные фигурки: Расширенные возможности движения позволяют выполнять детальную и точную резьбу, передавая тонкие детали сложных дизайнов.

Особенности пятикоординатных станков с ЧПУ

Пятикоординатные станки с ЧПУ славятся своей высокой эффективностью и точностью, позволяя выполнять сложные задачи обработки за один зажим заготовки. Эти станки хорошо подходят для современной обработки пресс-форм, включая применение в автомобильных деталях и аэрокосмических структурных компонентах.

Различение пятикоординатных и пятигранных обрабатывающих центров

Важно прояснить разницу между пятикоординатным обрабатывающим центром и пятигранным обрабатывающим центром, поскольку многие люди ошибочно путают их. Пятикоординатный обрабатывающий центр работает с пятью осями: X, Y, Z, A и C. Такая конфигурация позволяет выполнять пятикоординатную обработку, что делает его подходящим для обработки сложных поверхностей, специальных форм, полых компонентов, пробивки, наклонных отверстий и скосов.

Напротив, пятигранный обрабатывающий центр функционирует аналогично трехкоординатному обрабатывающему центру, но может обрабатывать пять граней одновременно. Однако у него нет возможности обработки специальной формы, скошенных отверстий и скошенных резов, характерных для пятикоординатных систем.

Сравнение пятикоординатных станков с ЧПУ с традиционными трехкоординатными станками

Чтобы оценить преимущества пятикоординатных станков с ЧПУ, важно сравнить их с традиционными трехкоординатными станками с ЧПУ, которые обычно используются в производстве. Трехкоординатные станки бывают разных форм, включая вертикальные, горизонтальные и портальные конфигурации, и обычно используют такие методы, как торцевое фрезерование и боковая резка.

Одним из основных ограничений трехкоординатных станков является то, что ось инструмента остается фиксированной во время обработки. Это означает, что они могут достигать прямоугольных координат только посредством интерполяции трех линейных осей (X, Y и Z). В результате, когда сталкиваются со сложной геометрией или требованиями высокой точности, трехкоординатные станки могут демонстрировать неэффективность, производить более низкое качество обработки поверхности и даже быть неспособными выполнять определенные задачи.

Преимущества пятикоординатной обработки

Пятиосевые станки с ЧПУ преодолевают эти ограничения, позволяя инструменту приближаться к заготовке под разными углами, что значительно повышает гибкость и точность обработки. Эта возможность приводит к улучшению качества поверхности, сокращению времени настройки и возможности создания сложных конструкций, которые были бы сложными или невозможными при трехосевой настройке.

Плюсы и минусы пятикоординатных станков с ЧПУ

Преимущества

Одним из ключевых преимуществ пятикоординатных станков с ЧПУ является их способность обрабатывать поверхности свободной формы, с которыми традиционные трехкоординатные станки не справляются или для которых требуется несколько установок. Эта возможность имеет важное значение для производства таких компонентов, как лопатки авиационных двигателей, лопатки паровых турбин, гребные винты кораблей и другие сложные формы со сложными криволинейными поверхностями. Гибкость регулировки углов инструмента во время обработки позволяет избегать смены инструмента, обеспечивая комплексную обработку за одну установку.

Пятикоординатные фрезерные станки с ЧПУ обеспечивают исключительную точность и качество при работе на поверхностях свободной формы, одновременно максимизируя эффективность. Напротив, при использовании трехкоординатного станка с шаровой фрезой для обработки сложных кривых эффективность резки часто низкая из-за фиксированных углов инструмента, что затрудняет обеспечение гладкой поверхности. Однако пятикоординатный обрабатывающий центр может свободно регулировать угол инструмента, избегая этих проблем и обеспечивая более высокую эффективность и превосходное качество поверхности.

При работе с более глубокими и крутыми полостями дополнительные возможности вращения и наклона заготовки или головки шпинделя создают оптимальные условия для использования концевых фрез, снижая риск столкновения инструмента со стенками полости. Эта функция минимизирует вибрацию инструмента во время обработки, улучшая качество поверхности, эффективность обработки и долговечность инструмента.

Более того, пятиосевые станки могут выполнять обработку всей детали с использованием более коротких инструментов, устраняя необходимость в переустановке или более длинных инструментах, обычно требуемых в трехосевых установках. Это не только ускоряет доставку, но и обеспечивает превосходное качество поверхности.

Технология, присущая пятикоординатным обрабатывающим центрам, устраняет необходимость в перепозиционировании заготовок под сложными углами, что может привести к многократным настройкам и корректировкам. Это экономит время и значительно снижает количество ошибок, тем самым сокращая расходы, связанные с приспособлениями и материалами для настройки.

При сравнении пятикоординатных обрабатывающих центров с их трехкоординатными аналогами можно выделить ряд преимуществ:

Оптимальные условия резания инструмента: При трехкоординатной обработке по мере приближения режущего инструмента к краю заготовки условия резания могут ухудшаться. Поддержание оптимальных условий часто требует многократного вращения стола. Пятикоординатные станки позволяют избежать этой проблемы, обеспечивая лучшее качество поверхности за счет поддержания эффективных углов резания.

Уменьшение помех инструмента: В аэрокосмической промышленности такие компоненты, как импеллеры и лопатки, часто сталкиваются с проблемами помех с трехкоординатными станками. Пятикоординатные системы могут удовлетворить эти требования к обработке, позволяя использовать более короткие и жесткие инструменты, что снижает потребность в специализированных инструментах.

Меньше операций зажима: Пятикоординатные станки могут сократить количество требуемых зажимных установок, позволяя выполнять пятистороннюю обработку за один зажим. Это упрощение повышает точность обработки за счет минимизации референтных преобразований и поддержки лучшей согласованности процесса. Кроме того, это приводит к сокращению количества оснастки, требований к площади и затрат на техническое обслуживание.

Улучшение качества и эффективности обработки: Эти станки могут использовать боковые кромки инструментов, что обеспечивает более высокую эффективность резки.

Оптимизированный производственный процесс: Комплексные возможности обработки пятикоординатных станков сокращают цепочку производственных процессов, упрощая управление производством и планирование. Преимущества пятикоординатных систем становятся еще более выраженными при обработке сложных деталей по сравнению с традиционными методами.

Сокращенный цикл разработки новых продуктов: В таких секторах, как аэрокосмическая и автомобильная промышленность, где новые компоненты и формы часто имеют сложную геометрию и точные спецификации, пятиосевые обрабатывающие центры с ЧПУ обеспечивают гибкость, точность и интеграцию, необходимые для решения этих задач. Это приводит к значительному сокращению циклов разработки и повышению показателей успешности новых продуктов.

Недостатки пятикоординатных станков с ЧПУ

Комплексное программирование и эксплуатация

Программирование пятиосевых станков с ЧПУ может быть абстрактным и сложным, создавая трудности для традиционных программистов ЧПУ. В то время как трехосевые станки работают с простыми линейными осями координат, пятиосевые станки с ЧПУ имеют более сложные структуры. Один фрагмент кода ЧПУ может давать схожие результаты обработки на разных трехосевых станках, но один и тот же код не может быть универсально применен ко всем пятиосевым станкам. Помимо линейных движений, пятиосевое программирование ЧПУ включает в себя координацию расчетов вращательного движения, таких как проверка углов поворота, проверка нелинейных ошибок и расчет поворотов инструмента. Это приводит к значительному объему информации для обработки, что делает программирование крайне абстрактным.

Навыки, необходимые для работы и программирования пятикоординатных станков с ЧПУ, взаимосвязаны. Добавление специальных функций к станку еще больше усложняет программирование и эксплуатацию. Овладение этими навыками требует обширной практики, а нехватка опытных программистов и операторов является существенным препятствием для широкого внедрения пятикоординатной технологии ЧПУ.

Высокие требования к интерполяционным контроллерам ЧПУ и системам сервоприводов

Движения пятикоординатных станков представляют собой комбинацию движений пяти координатных осей. Это включение вращательных координат увеличивает вычислительную нагрузку для интерполяции. Даже незначительные ошибки в вращательных координатах могут серьезно повлиять на точность обработки, что требует контроллеров, которые обеспечивают превосходную точность.

Кроме того, кинематические характеристики пятикоординатных станков требуют от систем сервоприводов превосходных динамических характеристик и широкого диапазона скоростей.

Критическая важность проверки программы NC

Для повышения эффективности обработки крайне важно отойти от традиционных методов калибровки «пробной резки». При пятикоординатной обработке с ЧПУ проверка программ ЧПУ становится особенно важной из-за высокой стоимости типичных заготовок. Столкновения являются распространенными проблемами при пятикоординатной обработке, которые могут включать в себя зацепление инструмента с заготовкой, столкновения на высоких скоростях или помехи между инструментом и приспособлениями или другим оборудованием. Эти столкновения часто непредсказуемы, и процесс калибровки должен включать в себя тщательный анализ кинематики и систем управления станка.

Если система CAM обнаруживает ошибку, она может немедленно обработать траекторию инструмента. Однако, если ошибка обнаружена в программе ЧПУ во время обработки, траекторию инструмента нельзя изменить так же легко, как на трехосевом станке. В трехосевых настройках операторы могут напрямую настраивать такие параметры, как радиус инструмента. В пятиосевых операциях такие настройки сложнее, поскольку любые изменения размеров или позиционирования инструмента существенно влияют на последующие траектории вращения.

Проблемы компенсации радиуса инструмента

В пятикоординатном программировании ЧПУ, хотя компенсация длины инструмента остается эффективной, компенсация радиуса инструмента не применяется. При выполнении контактного фрезерования с цилиндрическим резцом необходимо создавать разные программы для различных диаметров резцов. Текущие системы ЧПУ не имеют возможности выполнять компенсацию радиуса инструмента, поскольку формат файла ISO не предоставляет достаточных данных для пересчета положений инструмента. Следовательно, пользователи должны часто менять инструменты или корректировать их размеры во время обработки. Согласно стандартным процедурам обработки, любые изменения траектории инструмента требуют пересчета в системе CAM, что приводит к неэффективности общего рабочего процесса обработки.

Для решения этой проблемы исследователи в Норвегии разрабатывают временное решение, известное как LCOPS (стратегия малозатратного оптимизированного производства). Этот подход переносит данные, необходимые для коррекции траектории инструмента, из приложения ЧПУ в систему CAM, при этом измененная траектория инструмента отправляется непосредственно в контроллер. LCOPS требует, чтобы стороннее программное обеспечение CAM могло напрямую взаимодействовать с ЧПУ-станком, используя файлы системы CAM вместо кодов ISO. Долгосрочное решение этой проблемы будет зависеть от разработки систем управления ЧПУ следующего поколения, которые могут распознавать файлы моделей заготовок в широко используемых форматах (например, STEP) или напрямую интерпретировать файлы системы CAD.

Постпроцессор

Ключевое различие между пятиосевыми и трехосевыми станками заключается во включении двух вращающихся осей. Это приводит к необходимости множественных преобразований координат для преобразования положения инструмента из системы координат заготовки в систему координат станка. В то время как популярные генераторы постпроцессоров, доступные на рынке, могут легко генерировать постпроцессоры для трехосевых станков с ЧПУ, просто вводя базовые параметры станка, ситуация иная для пятиосевых станков. В настоящее время существует лишь несколько усовершенствованных постпроцессоров специально для пятиосевых станков с ЧПУ, и в этой области необходимы дальнейшие разработки.

При работе с трехкоординатной связью начало координат заготовки на столе станка не обязательно должно учитываться в траектории инструмента; постпроцессор автоматически управляет связью между системой координат заготовки и системой координат станка. Напротив, для пятикоординатной связи, например, при работе горизонтального фрезерного станка с осями X, Y, Z, B и C, пространственное расположение заготовки на поворотном столе C, а также размеры между осями B и C должны учитываться при создании траектории инструмента. Операторы часто тратят значительное время на решение этих позиционных соотношений во время настройки заготовки. Если бы постпроцессор мог обрабатывать эти данные, это значительно упростило бы как установку заготовки, так и программирование траектории инструмента. Операторам нужно было бы только расположить заготовку на столе, измерить ее ориентацию, ввести эту информацию в постпроцессор, а затем получить соответствующую программу ЧПУ.

Нелинейные ошибки и проблемы сингулярности

Введение вращательных координат значительно усложняет кинематику пятикоординатных станков с ЧПУ по сравнению с трехкоординатными станками. Одной из проблем, связанных с вращением, является нелинейная ошибка, которая возникает из-за неточностей программирования. Эту ошибку можно смягчить, уменьшив расстояние шага. На этапе предварительного расчета программисты не могут точно оценить величину нелинейных ошибок; их можно оценить только после того, как постпроцессор сгенерирует программу станка. Линеаризация траектории инструмента может решить эту проблему, и хотя некоторые системы управления могут линеаризировать траекторию инструмента во время обработки, обычно это делается в постпроцессоре.

Другим осложнением, связанным с осями вращения, является сингулярность. Если сингулярность возникает в крайнем положении оси вращения, даже незначительные колебания вблизи этой точки могут вызвать переворот оси вращения на 180°, что представляет значительные риски для безопасности.

Требования к системе CAD/CAM

Эффективная работа пятиосевой обработки зависит от надежной системы CAD/CAM и требует наличия опытных программистов, знакомых с этими системами.

Значительные инвестиции в станки

Исторически существовала значительная разница в цене между пятиосевыми и трехосевыми станками. Однако добавление поворотной оси к трехосевому станку теперь может соответствовать стоимости стандартного трехосевого станка, обеспечивая при этом многоосевые возможности. В настоящее время цена пятиосевых станков всего на 30%–50% выше, чем трехосевых станков.

Помимо первоначальных инвестиций в сам станок, обновление программного обеспечения CAD/CAM и постпроцессоров имеет важное значение для удовлетворения требований пятиосевой обработки. Программы калибровки также должны быть обновлены для эффективного моделирования всего станка.

Детали и аксессуары

Основные компоненты: Они образуют фундаментальную структуру обрабатывающего центра, состоящую из станины, колонны и стола. Они несут статические и режущие нагрузки, возникающие во время обработки, что требует прочной жесткости. Эти крупные компоненты могут быть изготовлены из чугуна или сварных стальных конструкций и представляют собой самые тяжелые части обрабатывающего центра. Например, AKIRA-SEIKI использует высококачественные отливки Meehanite, которые сохраняют высокую стабильность после термообработки.

Сборка шпинделя: Сюда входят главный шпиндельный блок, двигатель, шпиндель и подшипники. Запуск, остановка и регулировка скорости шпинделя управляются системой ЧПУ, облегчая процесс резки с помощью инструментов, установленных на шпинделе. Будучи важнейшим элементом обрабатывающего центра, шпиндель существенно влияет как на точность обработки, так и на стабильность.

Система числового программного управления: Секция ЧПУ обрабатывающего центра включает в себя устройство ЧПУ, программируемый логический контроллер (ПЛК), компоненты сервопривода и панель управления.

Автоматическая система смены инструмента: эта система включает в себя магазин инструментов и механизм привода манипулятора. Когда необходима смена инструмента, система ЧПУ отправляет инструкцию манипулятору, который извлекает инструмент из магазина и загружает его в шпиндель. Эта система автоматизирует хранение, выбор, транспортировку и замену инструментов для непрерывной обработки после установки одной заготовки. Магазины инструментов могут различаться по конструкции — например, дисковые или цепные — и могут вмещать от нескольких до нескольких сотен инструментов. Структура рычага инструмента также различается в зависимости от конфигурации магазина и шпинделя, с такими вариантами, как конструкции с одной и двумя руками. Некоторые обрабатывающие центры отказываются от рычага инструмента, вместо этого полагаясь на перемещение бабки или магазина для смены инструмента.

Вспомогательные устройства: В эту категорию входят системы смазки, охлаждения, удаления стружки, защиты, гидравлики, пневматики и обнаружения. Хотя эти компоненты не участвуют напрямую в резке, они необходимы для обеспечения эффективности, точности и надежности обрабатывающего центра.

Система автоматической смены поддонов (APC): Для облегчения работы без участия человека или для минимизации времени простоя некоторые обрабатывающие центры оснащены несколькими автоматическими сменными рабочими столами для хранения заготовок. Пока обрабатывается одна заготовка, другие столы могут быть загружены или выгружены. После завершения обработки на одном столе столы автоматически меняются местами для начала работы над новыми деталями, что сокращает вспомогательное время и повышает общую эффективность.

Руководство покупателя

Если вы рассматриваете возможность покупки нового или подержанного пятиосевого станка с ЧПУ онлайн, крайне важно следовать структурированному подходу. Вот десять простых шагов, которые помогут вам в процессе онлайн-покупки:

Шаг 1: Планирование бюджета

Прежде чем изучать станки, установите бюджет. Понимание того, что вы можете себе позволить, имеет важное значение для принятия обоснованного решения.

Шаг 2: Проведите исследование

После того, как ваш бюджет установлен, определите, какой станок соответствует вашим потребностям. Подумайте, какие задачи вы будете выполнять с его помощью. Оцените свои требования и сравните различные модели и дилеров, прочитав экспертные обзоры в Интернете.

Шаг 3: Консультация

Обратитесь за советом к нашему менеджеру по продажам. Мы порекомендуем наиболее подходящий станок, исходя из ваших конкретных требований.

Шаг 4: Запросите бесплатную расценку

После консультации мы предоставим подробную смету на рекомендуемый станок, гарантируя, что он будет соответствовать вашим спецификациям и не выйдет за рамки вашего бюджета.

Шаг 5: Подписание контракта

Обе стороны тщательно рассмотрят и обсудят все детали заказа (технические характеристики и условия ведения бизнеса), чтобы избежать недоразумений. После того, как все будет согласовано, мы отправим вам счет-проформу (PI) для подписания контракта.

Шаг 6: Машиностроение

После получения вашего подписанного контракта и депозита мы начнем строительство машины. Мы будем держать вас в курсе хода производства.

Шаг 7: Осмотр

Весь производственный процесс будет проходить регулярные проверки и строгий контроль качества. Вся машина будет тщательно протестирована, чтобы гарантировать оптимальную производительность, прежде чем покинуть завод.

Шаг 8: Доставка

Доставка будет осуществляться в соответствии с условиями, указанными в контракте после вашего подтверждения. Вы можете запросить обновления по транспорту в любое время.

Шаг 9: Таможенное оформление

Мы предоставим все необходимые товаросопроводительные документы для облегчения таможенного оформления.

Шаг 10: Поддержка и обслуживание

Мы предлагаем профессиональную техническую поддержку и бесплатное обслуживание клиентов по телефону, электронной почте, Skype, WhatsApp, онлайн-чату и удаленному обслуживанию. Кроме того, в некоторых районах доступно обслуживание «от двери до двери».