Router CNC cu 5 axe

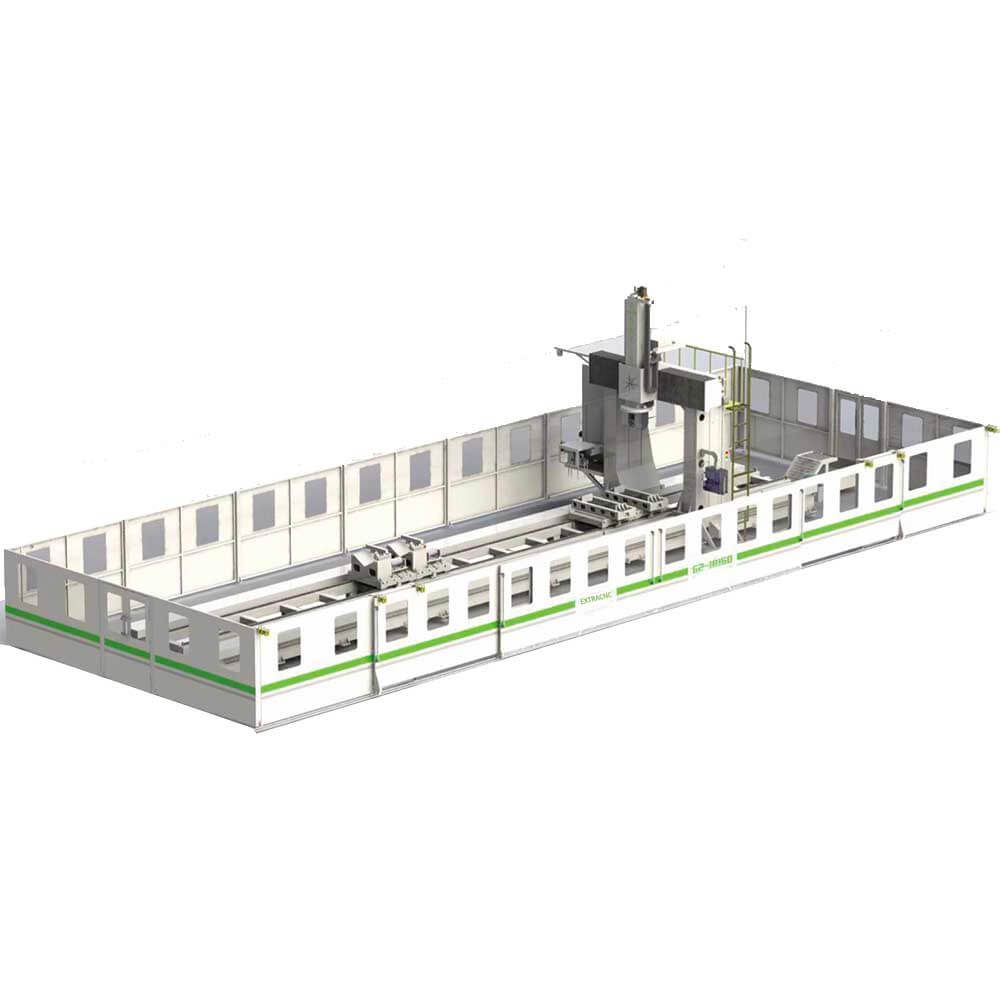

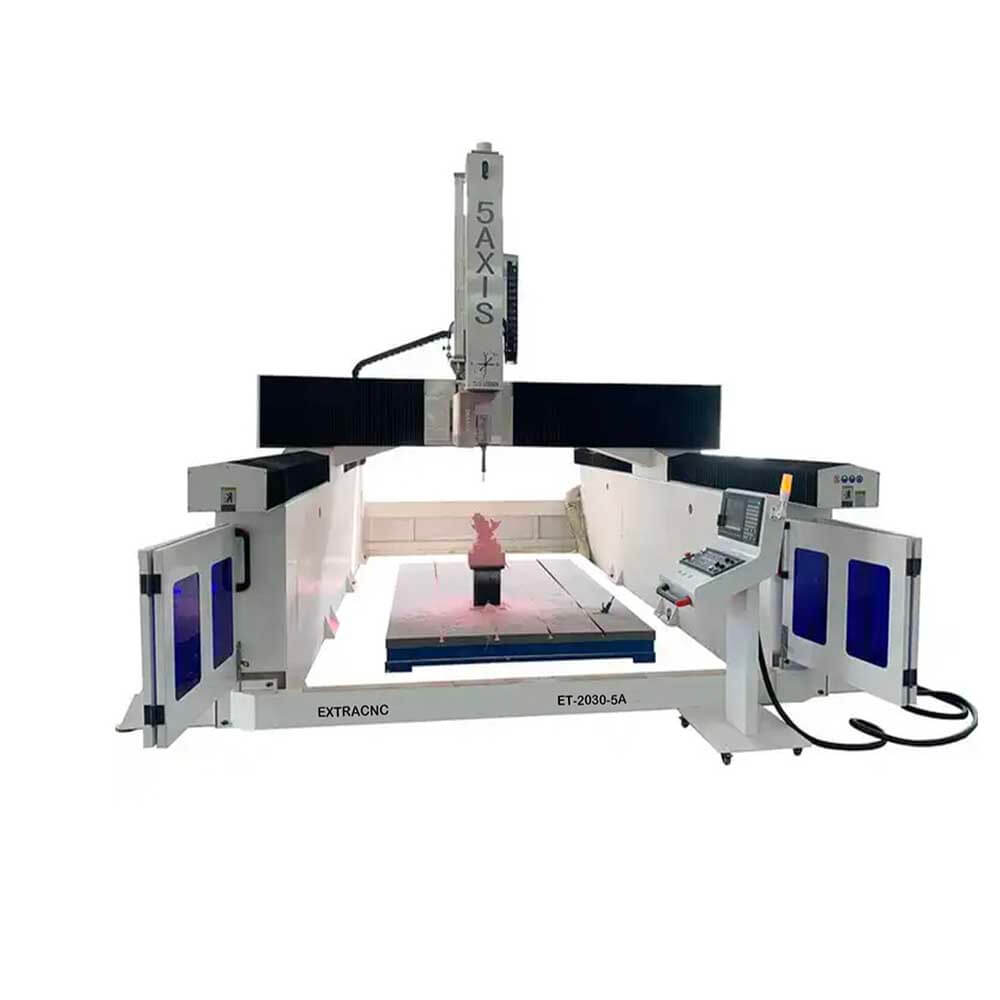

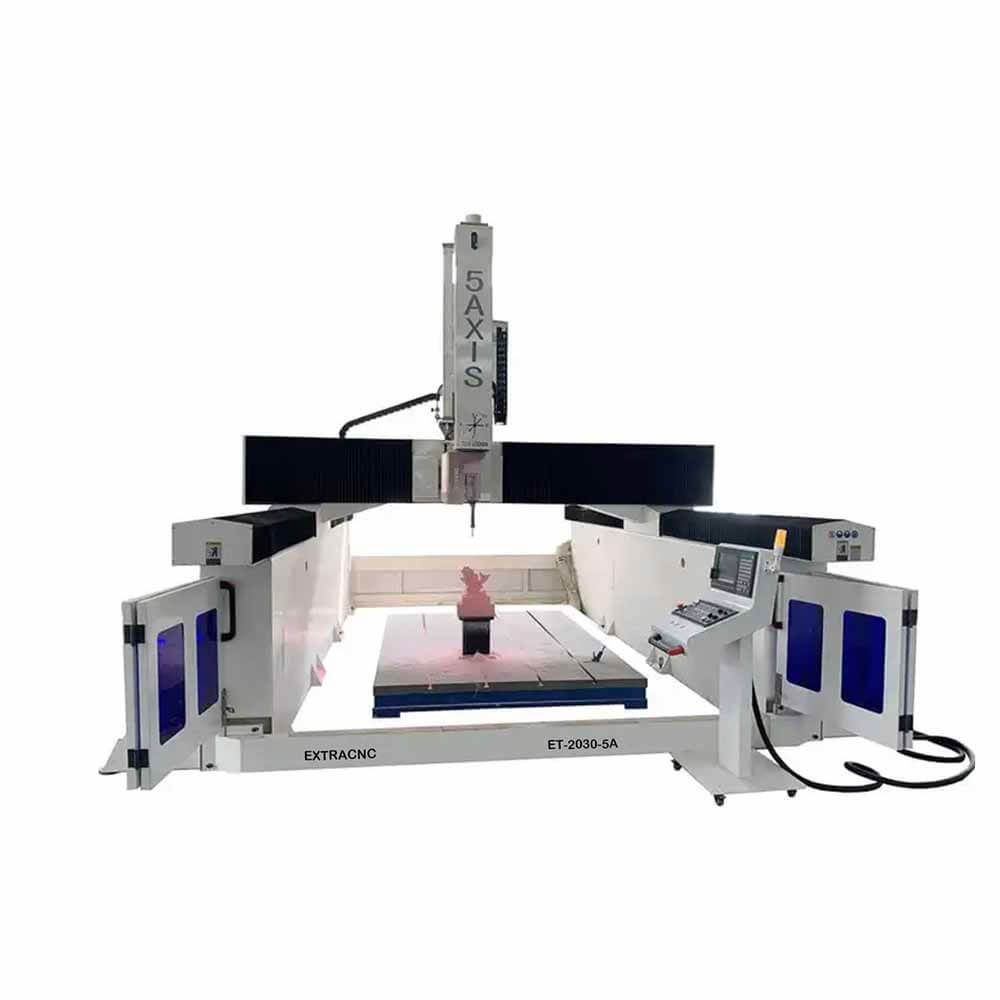

O mașină de frezat CNC cu 5 axe este o unealtă automată avansată care îmbunătățește prelucrarea tradițională pe trei axe prin încorporarea a două axe de rotație suplimentare pentru prelucrarea cu legătură pe cinci axe. Spre deosebire de imprimantele 3D, această tehnologie necesită minimum trei axe liniare, împreună cu două axe de rotație, toate coordonate simultan printr-un sistem de control numeric computerizat (CNC). Freza CNC cu 5 axe cuprinde mai multe componente cheie, inclusiv o cutie pe axa Z, o grindă portală, coloane portală, suport sub cadru portală, masă de lucru, șine de ghidare liniare cu bile, ax electric cu două rotații și servomotoare. Structura sa sofisticată de tip portală permite o mișcare eficientă a mesei și capacități optime de frezare. În timpul funcționării, toate cele cinci axe lucrează împreună pentru a poziționa unealta în ax, facilitând prelucrarea 3D complexă în jurul piesei de prelucrat. Această mașină versatilă este ideală pentru tăierea și frezarea diverselor materiale, cum ar fi lemn, plastic, spumă, rășină, gips, aluminiu, cupru, alamă și compozite carbonizate, ceea ce o face valoroasă în industrii precum industria aerospațială, industria auto, fabricarea de matrițe și modele.

Importanța mașinilor CNC cu cinci axe în producția modernă

În ultimii ani, mașinile CNC cu cinci axe au devenit instrumente esențiale pentru prelucrarea suprafețelor continue, netede și complexe. Atunci când se confruntă cu provocări în proiectarea și fabricarea geometriilor curbate complexe, mulți apelează la tehnologia de prelucrare cu cinci axe pentru soluții.

Înțelegerea tehnologiei de prelucrare cu cinci axe

Sistemul de legare pe cinci axe reprezintă una dintre cele mai avansate și utilizate tehnologii în prelucrarea CNC. Această metodă combină controlul computerizat, servomotoare de înaltă performanță și tehnici de prelucrare de precizie, permițând prelucrarea eficientă, precisă și automatizată a suprafețelor complexe. Ca semn distinctiv al tehnologiei de fabricație a unei țări, sistemele pe cinci axe joacă un rol esențial în industrii precum aviația, industria aerospațială și apărarea.

Navigarea în procesul de achiziționare a unei mașini CNC cu cinci axe

Pentru mulți, decizia de a investi într-o mașină-unealtă cu cinci axe poate fi descurajantă. Cumpărarea unei mașini CNC noi de ultimă generație poate fi încântătoare, dar vine și cu implicații financiare substanțiale. Rapoartele de piață CNC indică faptul că un cost mediu al unei mașini-unealtă noi cu cinci axe se apropie de $100.000. Pentru a facilita procesul de achiziție, luați în considerare factori esențiali, cum ar fi detaliile garanției, opțiunile de plată și asistența post-cumpărare. Înțelegerea acestor elemente vă poate simplifica semnificativ procesul decizional.

Dacă doriți să obțineți mașina CNC potrivită la cel mai bun preț, sunteți în locul potrivit. Indiferent dacă faceți cercetări sau comparați prețuri, acest ghid este aici pentru a vă ajuta. Dacă sunteți gata să cumpărați acum, explorați selecția EXTRACNC de mașini de frezat CNC cu cinci axe de top, listate mai jos.

Ce este o mașină de frezat CNC cu cinci axe?

O mașină de frezat CNC cu cinci axe este un centru de prelucrare 3D sofisticat, multiaxe, dotat cu un controler CNC. Spre deosebire de o imprimantă 3D, este mai similară cu mașinile CNC cu trei și patru axe, dar cu două axe suplimentare de mișcare. Această capacitate permite tăierea simultană pe cinci muchii ale materialului, rezultând termene de proiect mai scurte. Cu toate acestea, axa X extinsă poate duce la o stabilitate și o precizie reduse, necesitând o atenție sporită din partea operatorului în comparație cu routerele cu trei sau patru axe.

Înțelegerea principiului de funcționare al mașinilor CNC cu cinci axe

Pentru a înțelege cum funcționează mașinile CNC cu cinci axe, este esențial să înțelegem conceptul de „axe”:

- Axa X: Se mișcă din față în spate.

- Axa Y: Se mișcă de la stânga la dreapta.

- Axa ZSe mișcă în sus și în jos.

- Axele A, B sau C: Corespund mișcărilor de rotație în jurul axelor X, Y și Z.

În prelucrarea CNC pe cinci axe, scula sau piesa de prelucrat se poate deplasa simultan de-a lungul a cinci axe independente, permițând manipularea geometriei complexe. Configurațiile pe cinci axe (XYZAB, XYZAC, XYZBC) permit rotirea arborelui principal la 180 de grade, oferind acces complet la piesa de prelucrat din mai multe unghiuri.

Tehnologia de legătură pe cinci axe se referă în mod specific la prelucrarea suprafețelor complexe care necesită controlul simultan a cinci axe independente, asigurând un finisaj neted. În timp ce mașinile cu trei axe pot exprima teoretic orice suprafață complexă cu coordonate X, Y, Z, sculele așchietoare reale au dimensiuni fizice. Prelucrarea pe cinci axe minimizează erorile și rugozitatea suprafeței, realizând îmbunătățiri de până la 1/3 până la 1/6 în comparație cu metodele tradiționale pe trei axe.

Tipuri comune de mașini CNC cu cinci axe

Există opt tipuri principale de mașini-unelte CNC cu cinci axe:

- Centru de prelucrare cu cinci axe

- Centru de prelucrare CNC cu cinci axe

- Centru de prelucrare de precizie cu cinci axe

- Centru de prelucrare de mare viteză cu cinci axe

- Centru de prelucrare mic cu cinci axe

- Centru de prelucrare de înaltă precizie cu cinci axe

- Mașină de frezare CNC cu cinci axe

- Centru de prelucrare vertical cu cinci axe

Aplicații ale mașinilor CNC cu cinci axe

Mașinile CNC cu cinci axe sunt proiectate pentru a oferi tăieri de mare viteză și de înaltă calitate în diverse materiale, inclusiv lemn, materiale plastice, metale neferoase și compozite. Versatilitatea lor deschide noi aplicații, inclusiv:

Decuparea marginilorFlexibilitatea mașinilor cu cinci axe permite finisarea precisă și tăierea marginilor pentru materiale plastice turnate și piese compozite.

Fabricarea matrițelor cu cavitate profundăSpre deosebire de mașinile cu trei axe care necesită scule lungi pentru cavități adânci, sistemele cu cinci axe permit utilizarea unor scule mai scurte, crescând vitezele de așchiere și reducând riscurile de rupere.

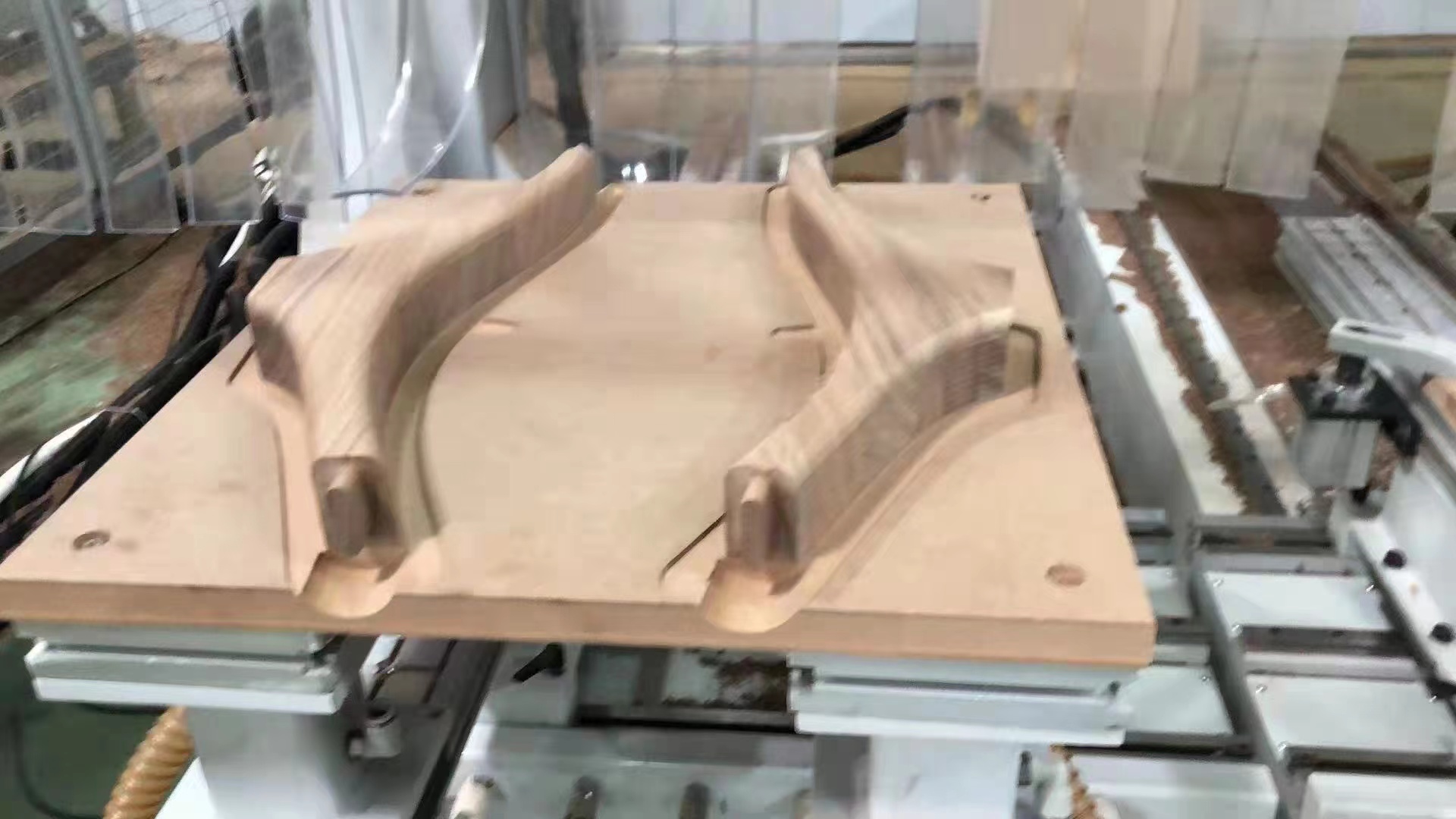

Scaune și mobilier decorativ din placaj turnatMașinile CNC cu cinci axe facilitează modelarea și turnarea unică, aducând la viață modele creative și dinamice.

Sculpturi 3D complexeCapacitățile îmbunătățite de mișcare permit sculpturi detaliate și precise, surprinzând subtilitățile fine ale modelelor complexe.

Caracteristicile mașinilor CNC cu cinci axe

Mașinile CNC cu cinci axe sunt renumite pentru eficiența și precizia lor ridicată, permițând finalizarea sarcinilor complexe de prelucrare cu o singură prindere a piesei de prelucrat. Aceste mașini sunt potrivite pentru prelucrarea modernă a matrițelor, inclusiv aplicații în piese auto și componente structurale aerospațiale.

Distincția dintre centrele de prelucrare cu cinci axe și cele pentaedrice

Este important să clarificăm diferența dintre un centru de prelucrare cu cinci axe și un centru de prelucrare pentaedric, deoarece mulți oameni le confundă în mod eronat. Un centru de prelucrare cu cinci axe funcționează cu cinci axe: X, Y, Z, A și C. Această configurație permite prelucrarea cu legături pe cinci axe, ceea ce îl face potrivit pentru prelucrarea complexă a suprafețelor, forme speciale, componente goale, perforare, găuri înclinate și tăieturi oblice.

În schimb, un centru de prelucrare pentaedric funcționează similar cu un centru de prelucrare cu trei axe, dar poate prelucra cinci fețe simultan. Cu toate acestea, îi lipsește capacitatea de prelucrare a formelor speciale, a găurilor teșite și a așchierilor teșite, caracteristice sistemelor cu cinci axe.

Compararea mașinilor CNC cu cinci axe cu mașinile tradiționale cu trei axe

Pentru a aprecia beneficiile mașinilor CNC cu cinci axe, este esențial să le comparăm cu mașinile CNC tradiționale cu trei axe, care sunt utilizate în mod obișnuit în industria prelucrătoare. Mașinile cu trei axe vin în diverse forme, inclusiv configurații verticale, orizontale și gantry și utilizează de obicei metode precum frezarea frontală și tăierea laterală.

O limitare cheie a mașinilor cu trei axe este faptul că axa sculei rămâne fixă în timpul prelucrării. Aceasta înseamnă că pot obține coordonate dreptunghiulare doar prin interpolarea celor trei axe liniare (X, Y și Z). Prin urmare, atunci când se confruntă cu geometrii complexe sau cerințe de înaltă precizie, mașinile cu trei axe pot demonstra ineficiențe, pot produce finisaje de suprafață de calitate inferioară și pot fi chiar incapabile să execute anumite sarcini.

Avantajele prelucrării cu cinci axe

Mașinile CNC cu cinci axe depășesc aceste limitări permițând sculei să abordeze piesa de prelucrat din mai multe unghiuri, sporind semnificativ flexibilitatea și precizia prelucrării. Această capacitate duce la finisaje îmbunătățite ale suprafețelor, timpi de configurare reduși și posibilitatea de a crea modele complexe care ar fi dificile sau imposibile cu o configurare pe trei axe.

Avantajele și dezavantajele mașinilor CNC cu cinci axe

Avantaje

Unul dintre avantajele cheie ale mașinilor CNC cu cinci axe este capacitatea lor de a prelucra suprafețe cu formă liberă pe care mașinile tradiționale cu trei axe nu le pot gestiona sau care necesită mai multe setări pentru a fi realizate. Această capacitate este esențială pentru fabricarea de componente precum pale de motoare de avioane, pale de turbine cu abur, elice de nave și alte matrițe complexe cu suprafețe curbate complicate. Flexibilitatea de a regla unghiurile sculelor în timpul prelucrării permite evitarea schimbărilor de scule, permițând prelucrarea completă într-o singură configurație.

Mașinile de frezat CNC cu cinci axe mențin o precizie și o calitate excepționale atunci când lucrează pe suprafețe cu formă liberă, maximizând în același timp eficiența. În schimb, atunci când se utilizează o mașină cu trei axe cu o freză cu capăt sferic pentru a prelucra curbe complexe, eficiența de așchiere este adesea scăzută din cauza unghiurilor fixe ale sculei, ceea ce face dificilă asigurarea unui finisaj neted al suprafeței. Cu toate acestea, un centru de prelucrare cu cinci axe poate regla liber unghiul sculei, evitând aceste probleme și ducând la o eficiență mai mare și o calitate superioară a suprafeței.

Când se lucrează cu cavități mai adânci și mai abrupte, capacitățile suplimentare de rotație și înclinare ale piesei de prelucrat sau ale capului axului creează condiții optime pentru utilizarea frezelor frontale, reducând riscul de coliziune a sculei cu pereții cavității. Această caracteristică minimizează vibrațiile sculei în timpul prelucrării, îmbunătățind calitatea suprafeței, eficiența prelucrării și longevitatea sculei.

Mai mult, mașinile cu cinci axe pot finaliza prelucrarea unei piese întregi folosind scule mai scurte, eliminând necesitatea reinstalării sau a sculelor mai lungi necesare de obicei în configurațiile cu trei axe. Acest lucru nu numai că accelerează livrarea, dar are ca rezultat și o calitate excelentă a suprafeței.

Tehnologia inerentă centrelor de prelucrare cu cinci axe elimină necesitatea repoziționării pieselor de prelucrat la unghiuri complexe, ceea ce poate duce la multiple configurări și ajustări. Acest lucru economisește timp și reduce semnificativ erorile, reducând astfel costurile asociate cu dispozitivele de fixare și materialele de configurare.

Când se compară centrele de prelucrare cu cinci axe cu cele cu trei axe, se evidențiază câteva avantaje:

Condiții optime de așchiere a sculelorÎn prelucrarea pe trei axe, pe măsură ce scula așchietoare se apropie de marginea piesei de prelucrat, condițiile de așchiere se pot degrada. Menținerea condițiilor optime necesită adesea rotații multiple ale mesei. Mașinile cu cinci axe pot evita această problemă, asigurând o calitate mai bună a suprafeței prin menținerea unor unghiuri de așchiere eficiente.

Reducerea interferențelor sculelorÎn aplicațiile aerospațiale, componente precum rotoarele și palele se confruntă adesea cu probleme de interferență cu mașinile cu trei axe. Sistemele cu cinci axe pot satisface aceste cerințe de procesare, permițând în același timp utilizarea unor scule mai scurte și mai rigide, ceea ce reduce nevoia de scule specializate.

Mai puține operațiuni de prindereMașinile cu cinci axe pot reduce numărul de configurații de prindere necesare, permițând prelucrarea pe cinci laturi într-o singură prindere. Această simplificare îmbunătățește precizia prelucrării prin minimizarea conversiilor de referință și prin susținerea unei mai bune consecvențe a procesului. În plus, acest lucru duce la o reducere a dispozitivelor de fixare a sculelor, a cerințelor de spațiu pe podea și a costurilor de întreținere.

Calitate și eficiență îmbunătățite ale prelucrăriiAceste mașini pot utiliza muchiile laterale ale uneltelor, rezultând o eficiență mai mare a tăierii.

Proces de producție simplificatCapacitățile complete de procesare ale mașinilor cu cinci axe scurtează lanțul procesului de producție, simplificând managementul producției și programarea. Avantajele sistemelor cu cinci axe devin și mai pronunțate în cazul pieselor complexe, comparativ cu metodele tradiționale.

Ciclu de dezvoltare redus pentru produse noiÎn sectoare precum industria aerospațială și industria auto, unde componentele și matrițele noi prezintă adesea geometrii complexe și specificații precise, centrele de prelucrare CNC cu cinci axe oferă flexibilitatea, precizia și integrarea necesare pentru a aborda aceste provocări. Acest lucru duce la cicluri de dezvoltare semnificativ scurtate și la rate de succes îmbunătățite pentru noile produse.

Dezavantajele mașinilor CNC cu cinci axe

Programare și operare complexe

Programarea mașinilor CNC pe cinci axe poate fi abstractă și dificilă, creând dificultăți pentru programatorii NC tradiționali. În timp ce mașinile cu trei axe funcționează cu axe de coordonate liniare simple, mașinile CNC pe cinci axe prezintă structuri mai complexe. O singură bucată de cod NC poate produce rezultate de procesare similare pe diferite mașini cu trei axe, dar același cod nu poate fi aplicat universal tuturor mașinilor cu cinci axe. Pe lângă mișcările liniare, programarea NC pe cinci axe implică coordonarea calculelor de mișcare rotativă, cum ar fi verificarea unghiurilor de rotație, verificarea erorilor neliniare și calcularea rotațiilor sculelor. Acest lucru are ca rezultat o cantitate semnificativă de informații de procesat, ceea ce face ca programarea să fie extrem de abstractă.

Abilitățile necesare pentru operarea și programarea mașinilor CNC cu cinci axe sunt interconectate. Adăugarea de funcții speciale la mașină complică și mai mult programarea și operarea. Stăpânirea acestor abilități necesită o practică extinsă, iar lipsa programatorilor și operatorilor experimentați reprezintă o barieră considerabilă în calea adoptării pe scară largă a tehnologiei CNC cu cinci axe.

Cerințe ridicate pentru controlerele de interpolare NC și sistemele de servoacționare

Mișcările mașinilor cu cinci axe sunt o combinație a mișcărilor celor cinci axe de coordonate. Această încorporare a coordonatelor de rotație crește sarcina de calcul pentru interpolare. Chiar și erori minore în coordonatele de rotație pot afecta grav precizia prelucrării, necesitând controlere care oferă o precizie superioară.

În plus, caracteristicile cinematice ale mașinilor cu cinci axe impun ca sistemele de servoacționare să prezinte performanțe dinamice excelente și o gamă largă de viteze.

Importanța critică a verificării programului NC

Pentru a îmbunătăți eficiența prelucrării, este crucial să se renunțe la metodele tradiționale de calibrare prin „așchiere de probă”. În prelucrarea CNC pe cinci axe, verificarea programelor NC devine deosebit de vitală datorită costului ridicat al pieselor de prelucrat tipice. Coliziunile sunt probleme frecvente în prelucrarea pe cinci axe, care pot include angrenarea sculei cu piesa de prelucrat, coliziuni la viteze mari sau interferențe între sculă și dispozitive de fixare sau alte echipamente. Aceste coliziuni sunt adesea imprevizibile, iar procesul de calibrare trebuie să implice o analiză amănunțită a cinematicii și a sistemelor de control ale mașinii-unelte.

Dacă un sistem CAM identifică o eroare, acesta poate procesa imediat traiectoria sculei. Cu toate acestea, dacă se detectează o eroare într-un program NC în timpul prelucrării, traiectoria sculei nu poate fi modificată la fel de ușor ca la o mașină cu trei axe. În configurațiile cu trei axe, operatorii pot ajusta direct parametri precum raza sculei. În operațiunile cu cinci axe, astfel de ajustări sunt mai complicate, deoarece orice modificare a dimensiunilor sau poziționării sculei afectează semnificativ traiectoriile de rotație ulterioare.

Provocări legate de compensarea razei sculei

În programarea NC cu legătură pe cinci axe, deși compensarea lungimii sculei rămâne eficientă, compensarea razei sculei nu este aplicabilă. Atunci când se efectuează frezare prin formare de contact cu o freză cilindrică, trebuie create programe diferite pentru diferite diametre ale frezei. Sistemele CNC actuale nu au capacitatea de a executa compensarea razei sculei, deoarece formatul de fișier ISO nu oferă date adecvate pentru recalcularea pozițiilor sculelor. În consecință, utilizatorii trebuie să schimbe frecvent sculele sau să le ajusteze dimensiunile în timpul prelucrării. Conform procedurilor standard de procesare, orice modificare a traiectoriei sculei necesită recalculare în sistemul CAM, ceea ce duce la ineficiențe în fluxul general de lucru de procesare.

Pentru a aborda această problemă, cercetătorii din Norvegia dezvoltă o soluție temporară cunoscută sub numele de LCOPS (Low-Cost Optimized Production Strategy - Strategie de producție optimizată cu costuri reduse). Această abordare transferă datele necesare pentru corecțiile traiectoriei sculei de la aplicația CNC la sistemul CAM, traiectoria revizuită a sculei fiind trimisă direct către controler. LCOPS necesită ca software-ul CAM de la terți să fie capabil să comunice direct cu mașina CNC, utilizând fișiere de sistem CAM în loc de coduri ISO. Rezolvarea pe termen lung a acestei provocări se va baza pe dezvoltarea unor sisteme de control CNC de generație următoare, care pot recunoaște fișierele modelului pieselor de prelucrat în formate utilizate pe scară largă (cum ar fi STEP) sau pot interpreta direct fișierele de sistem CAD.

Postprocesor

Distincția cheie dintre mașinile-unelte cu cinci axe și cele cu trei axe constă în includerea a două axe rotative. Acest lucru duce la necesitatea unor transformări multiple de coordonate pentru a converti poziția sculei din sistemul de coordonate al piesei de prelucrat în sistemul de coordonate al mașinii. În timp ce generatoarele populare de post-procesoare disponibile pe piață pot genera cu ușurință post-procesoare pentru mașini CNC cu trei axe prin simpla introducere a parametrilor de bază ai mașinii, situația este diferită pentru mașinile cu cinci axe. În prezent, există doar câteva post-procesoare îmbunătățite special pentru mașinile CNC cu cinci axe, fiind necesare dezvoltări suplimentare în acest domeniu.

Când se lucrează cu o legătură pe trei axe, originea piesei de prelucrat pe masa mașinii nu trebuie luată în considerare în traiectoria sculei; postprocesorul gestionează automat relația dintre sistemul de coordonate al piesei de prelucrat și sistemul de coordonate al mașinii. În schimb, pentru legătura pe cinci axe - cum ar fi atunci când se operează o mașină de frezat orizontală cu axe X, Y, Z, B și C - poziționarea spațială a piesei de prelucrat pe masa rotativă C, precum și dimensiunile dintre axele B și C, trebuie luate în considerare la generarea traiectoriei sculei. Operatorii petrec adesea mult timp abordând aceste relații poziționale în timpul configurării piesei de prelucrat. Dacă postprocesorul ar putea gestiona aceste date, ar simplifica considerabil atât instalarea piesei de prelucrat, cât și programarea traiectoriei sculei. Operatorii ar trebui doar să poziționeze piesa de prelucrat pe masă, să măsoare orientarea acesteia, să introducă aceste informații în postprocesor și apoi să obțină programul NC corespunzător.

Erori neliniare și probleme de singularitate

Introducerea coordonatelor de rotație complică semnificativ cinematica mașinilor CNC cu cinci axe în comparație cu mașinile cu trei axe. O provocare asociată cu rotația este eroarea neliniară, care provine din inexactitățile de programare. Această eroare poate fi atenuată prin scăderea distanței pasului. În timpul fazei de precalculare, programatorii nu pot evalua cu precizie magnitudinea erorilor neliniare; acestea pot fi evaluate doar după ce programul mașinii-unelte este generat de post-procesor. Liniarizarea traiectoriei sculei poate rezolva această problemă și, deși unele sisteme de control pot linializa traiectoria sculei în timpul prelucrării, aceasta este de obicei gestionată în post-procesor.

O altă complicație legată de axele de rotație este singularitatea. Dacă apare o singularitate la poziția extremă a unei axe de rotație, chiar și oscilații minore în apropierea acestui punct pot provoca o răsturnare de 180° a axei de rotație, prezentând riscuri semnificative pentru siguranță.

Cerințe de sistem CAD/CAM

Funcționarea eficientă a prelucrării pe cinci axe se bazează pe un sistem CAD/CAM robust și necesită programatori calificați, familiarizați cu aceste sisteme.

Investiții semnificative pentru mașini-unelte

Din punct de vedere istoric, a existat o diferență considerabilă de preț între mașinile cu cinci axe și cele cu trei axe. Cu toate acestea, adăugarea unei axe rotative la o mașină cu trei axe poate acum să egaleze costul unei mașini standard cu trei axe, oferind în același timp capabilități multi-axe. În prezent, prețul mașinilor cu cinci axe este cu doar 30% până la 50% mai mare decât cel al mașinilor cu trei axe.

Pe lângă investiția inițială în mașina în sine, actualizarea software-ului CAD/CAM și a post-procesoarelor este esențială pentru a satisface cerințele prelucrării pe cinci axe. Programele de calibrare trebuie, de asemenea, actualizate pentru a simula eficient întreaga mașină-unealtă.

Piese și accesorii

Componente de bazăAcestea formează structura fundamentală a centrului de prelucrare, constând din pat, coloană și masă. Ele suportă sarcinile statice și de așchiere generate în timpul prelucrării, necesitând o rigiditate robustă. Aceste componente mari pot fi fabricate din fontă sau structuri de oțel sudate și reprezintă cele mai grele părți ale centrului de prelucrare. De exemplu, AKIRA-SEIKI utilizează piese turnate din Meehanite de înaltă calitate, care mențin o stabilitate ridicată după tratamentul termic.

Ansamblu axAceasta include cutia principală a axului principal, motorul, axul principal și rulmenții. Reglajele de pornire, oprire și viteză ale axului principal sunt gestionate de sistemul CNC, facilitând acțiunea de așchiere prin sculele montate pe ax. Fiind un element crucial al centrului de prelucrare, axul principal influențează semnificativ atât precizia, cât și stabilitatea prelucrării.

Sistem de control numericSecțiunea CNC a centrului de prelucrare cuprinde dispozitivul CNC, controlerul logic programabil (PLC), componentele servomotorului și panoul de operare.

Sistem automat de schimbare a sculelorAcest sistem include magazia de scule și mecanismul de acționare al manipulatorului. Atunci când este necesară o schimbare a sculei, sistemul CNC trimite o instrucțiune către manipulator, care preia scula din magazie și o încarcă în ax. Acest sistem automatizează depozitarea, selectarea, transportul și schimbul de scule pentru prelucrare continuă după o singură configurație a piesei de prelucrat. Magaziile de scule pot varia ca design - cum ar fi tipurile cu disc sau cu lanț - și pot conține de la câteva până la câteva sute de scule. Structura brațului sculei variază, de asemenea, în funcție de configurația magaziei și a axului, cu opțiuni precum modele cu un singur braț și cu braț dublu. Unele centre de prelucrare renunță la un braț scule, bazându-se în schimb pe mișcarea capului de prelucrare sau a magaziei pentru schimbarea sculelor.

Dispozitive auxiliareAceastă categorie include sisteme de lubrifiere, răcire, îndepărtare a așchiilor, protecție, hidraulică, pneumatică și detectare. Deși aceste componente nu intervin direct în prelucrare, ele sunt esențiale pentru asigurarea eficienței, preciziei și fiabilității centrului de prelucrare.

Sistem automat de schimbare a paleților (APC)Pentru a facilita operarea fără personal sau pentru a minimiza timpul de neprocesare, anumite centre de prelucrare dispun de mai multe mese de lucru cu schimb automat pentru susținerea pieselor de prelucrat. În timp ce o piesă de prelucrat este prelucrată, alte mese pot fi încărcate sau descărcate. Odată ce prelucrarea pe o masă este finalizată, mesele sunt schimbate automat pentru a începe lucrul la piese noi, reducând astfel timpul auxiliar și sporind eficiența generală.

Ghidul cumpărătorului

Dacă vă gândiți să achiziționați online o mașină CNC cu cinci axe nouă sau second-hand, este esențial să urmați o abordare structurată. Iată zece pași simpli pentru a vă ghida procesul de cumpărare online:

Pasul 1: Planificarea bugetului

Înainte de a explora mașinile-unelte, stabiliți un buget. Înțelegerea a ceea ce vă puteți permite este esențială pentru a face o alegere în cunoștință de cauză.

Pasul 2: Efectuați cercetarea

După ce ați stabilit bugetul, stabiliți ce mașină-unealtă vi se potrivește. Luați în considerare ce sarcini veți efectua cu aceasta. Evaluați-vă cerințele și comparați diferite modele și distribuitori citind recenzii ale experților online.

Pasul 3: Consultare

Contactați managerul nostru de vânzări pentru îndrumare. Vă vom recomanda cea mai potrivită mașină-unealtă în funcție de cerințele dumneavoastră specifice.

Pasul 4: Solicitați o ofertă gratuită

După consultație, vă vom oferi o ofertă detaliată pentru mașina-unealtă recomandată, asigurându-ne că aceasta îndeplinește specificațiile dumneavoastră și se încadrează în bugetul dumneavoastră.

Pasul 5: Semnarea contractului

Ambele părți vor analiza și discuta cu atenție toate detaliile comenzii (specificațiile tehnice și termenii comerciali) pentru a preveni neînțelegerile. După ce totul este convenit, vă vom trimite o factură proformă (PI) pentru semnarea contractului.

Pasul 6: Fabricarea mașinilor

După primirea contractului semnat și a avansului, vom începe construcția mașinii. Vă vom ține la curent cu progresul producției.

Pasul 7: Inspecție

Întregul proces de producție va fi supus unor inspecții regulate și unui control strict al calității. Mașina completă va fi testată temeinic pentru a asigura performanțe optime înainte de a părăsi fabrica.

Pasul 8: Livrare

Livrarea va continua conform termenilor stabiliți în contract, după confirmarea dumneavoastră. Puteți solicita actualizări privind transportul în orice moment.

Pasul 9: Vămuire

Vom furniza toate documentele de transport necesare pentru a facilita vămuirea fără probleme.

Pasul 10: Asistență și service

Oferim asistență tehnică profesională și servicii gratuite pentru clienți prin telefon, e-mail, Skype, WhatsApp, chat online și servicii la distanță. În plus, serviciul door-to-door este disponibil în anumite zone.