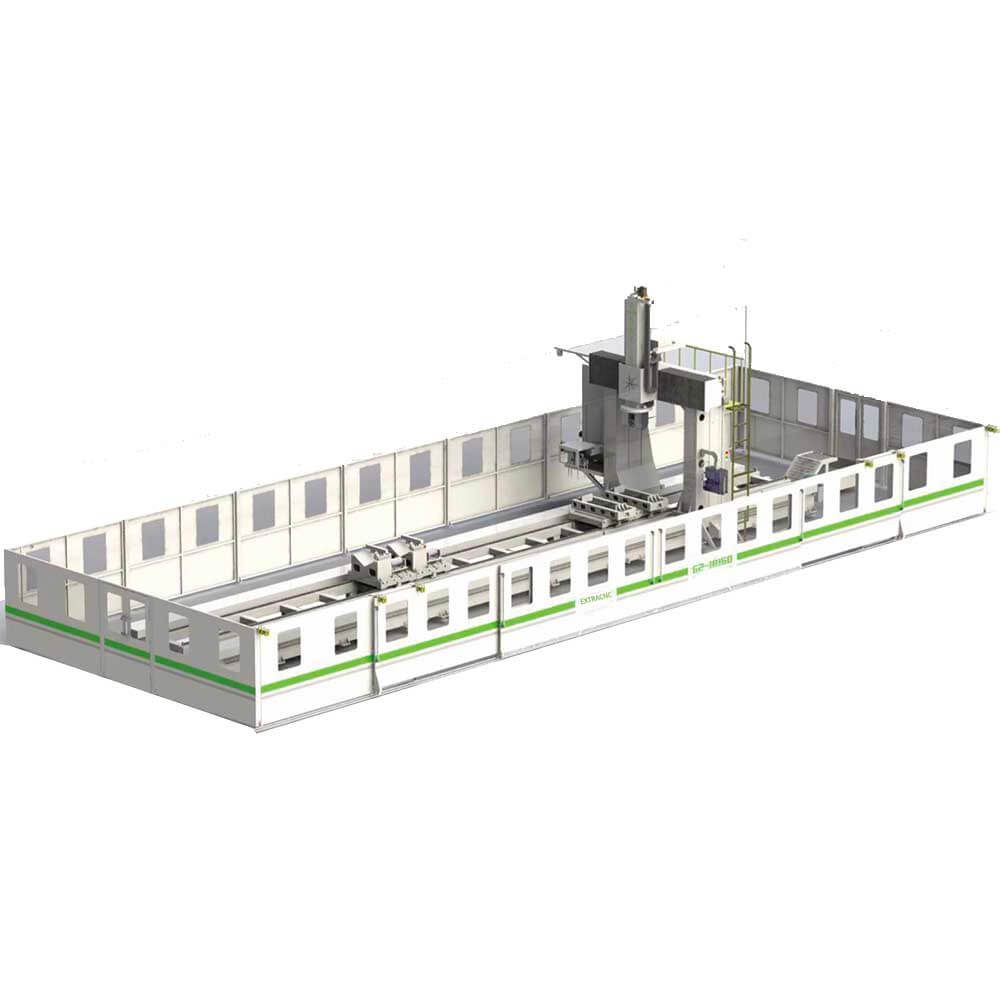

Roteador CNC de 5 eixos

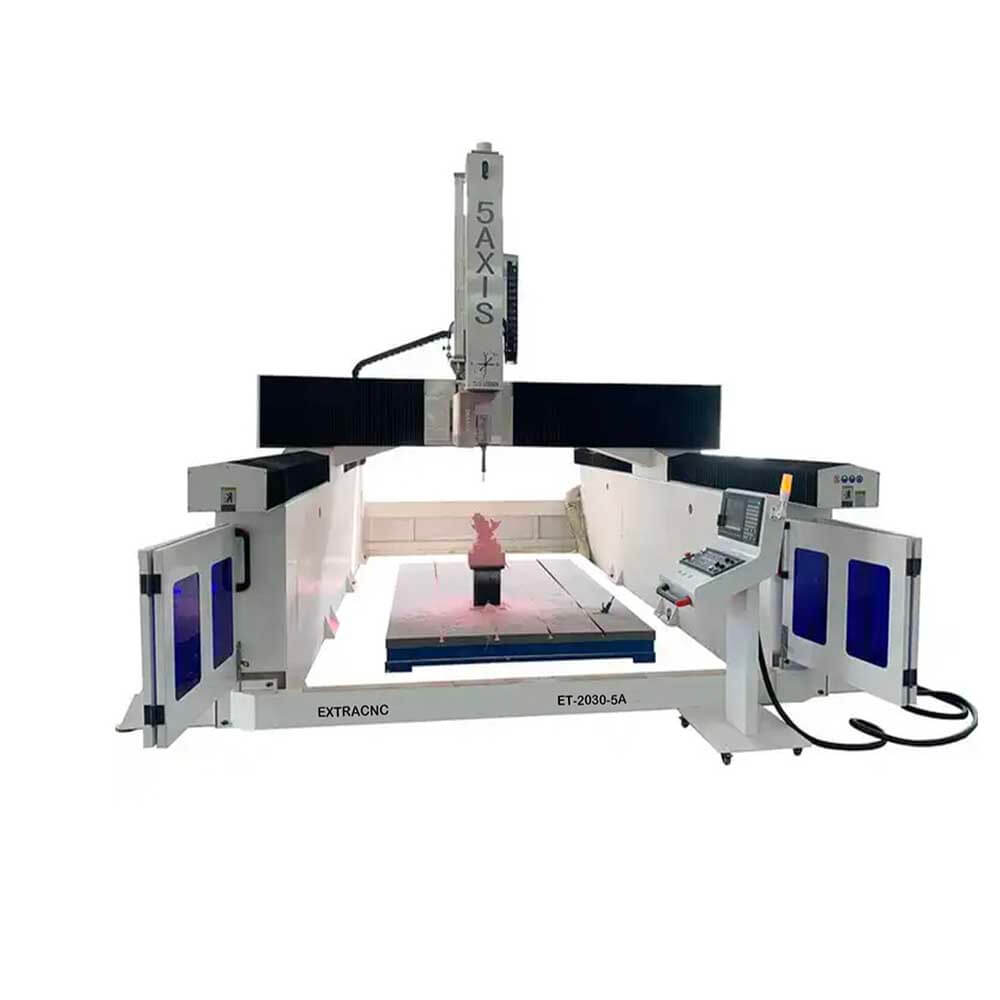

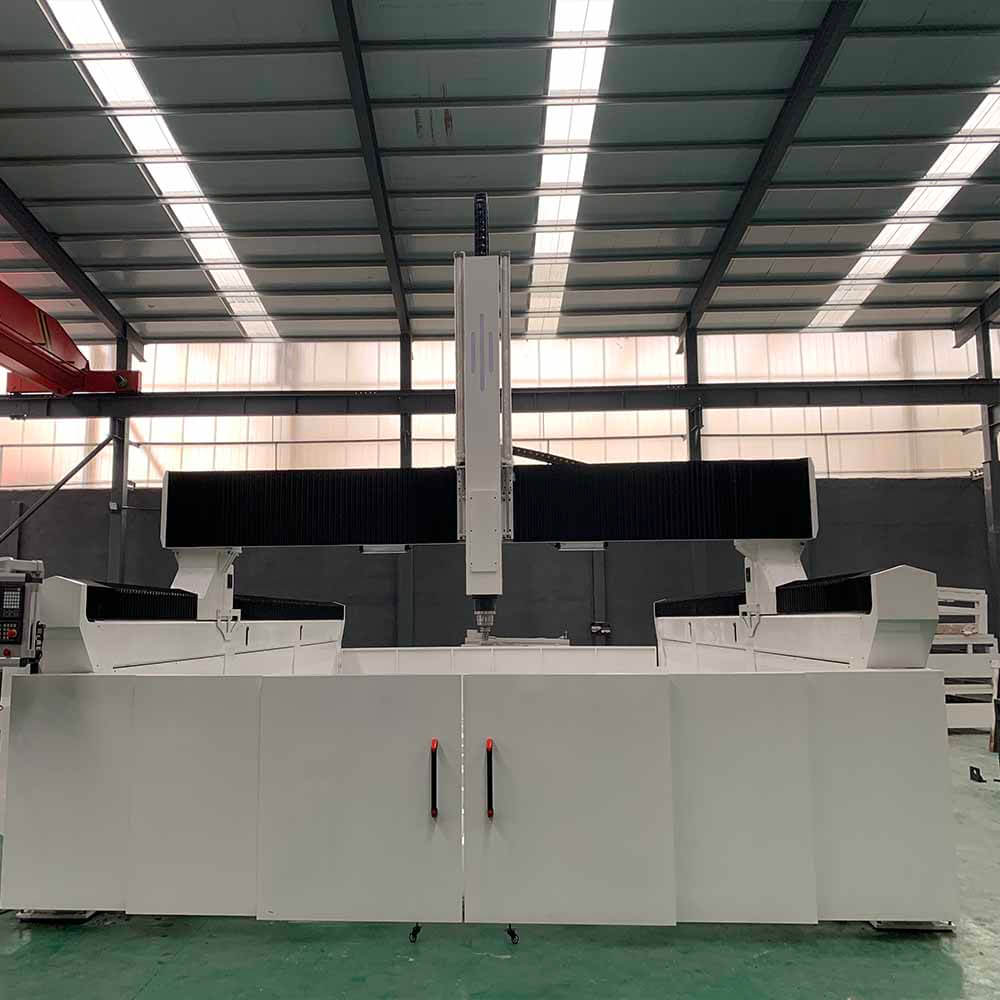

Uma fresadora CNC de 5 eixos é uma ferramenta automatizada avançada que aprimora a usinagem tradicional de três eixos, incorporando dois eixos rotacionais adicionais para o processamento de encadeamento de cinco eixos. Ao contrário das impressoras 3D, essa tecnologia necessita de um mínimo de três eixos lineares e dois eixos rotacionais, todos coordenados simultaneamente por um sistema de controle numérico computadorizado (CNC). A fresadora CNC de 5 eixos compreende vários componentes principais, incluindo uma caixa do eixo Z, viga do pórtico, colunas do pórtico, suporte da estrutura do pórtico, mesa de trabalho, trilhos-guia de esferas lineares, fuso elétrico de dupla volta e servomotores. Sua sofisticada estrutura tipo pórtico permite movimentação eficiente da mesa e ótimas capacidades de fresamento. Durante a operação, todos os cinco eixos trabalham juntos para posicionar a ferramenta no fuso, facilitando a usinagem 3D complexa ao redor da peça de trabalho. Esta máquina versátil é ideal para cortar e fresar vários materiais, como madeira, plástico, espuma, resina, gesso, alumínio, cobre, latão e compostos carbonizados, o que a torna valiosa em setores como aeroespacial, automotivo, fabricação de moldes e modelagem.

A importância das máquinas CNC de cinco eixos na manufatura moderna

Nos últimos anos, as máquinas CNC de cinco eixos tornaram-se ferramentas essenciais para a usinagem de superfícies contínuas, lisas e complexas. Diante dos desafios de projetar e fabricar geometrias curvas complexas, muitos recorrem à tecnologia de usinagem de cinco eixos em busca de soluções.

Compreendendo a tecnologia de usinagem de cinco eixos

A articulação de cinco eixos representa uma das tecnologias mais avançadas e amplamente utilizadas na usinagem CNC. Este método combina controle computacional, servoacionamentos de alto desempenho e técnicas de usinagem de precisão, permitindo o processamento eficiente, preciso e automatizado de superfícies complexas. Como marca registrada da tecnologia de fabricação de um país, os sistemas de cinco eixos desempenham um papel fundamental em setores como aviação, aeroespacial e defesa.

Navegando na compra de uma máquina CNC de cinco eixos

Para muitos, a decisão de investir em uma máquina-ferramenta de cinco eixos pode ser assustadora. Comprar uma nova máquina CNC de ponta pode ser estimulante, mas também traz implicações financeiras substanciais. Relatórios do mercado CNC indicam que o custo médio de uma nova máquina-ferramenta de cinco eixos se aproxima de $100.000. Para facilitar o processo de compra, considere fatores essenciais como detalhes da garantia, opções de pagamento e suporte pós-compra. Entender esses elementos pode simplificar significativamente seu processo de tomada de decisão.

Se você busca a máquina CNC ideal pelo melhor preço, está no lugar certo. Seja pesquisando ou comparando preços, este guia está aqui para ajudar. Se você está pronto para comprar agora, explore a seleção da EXTRACNC de fresadoras CNC de cinco eixos de alta qualidade listadas abaixo.

O que é uma máquina roteadora CNC de cinco eixos?

Uma fresadora CNC de cinco eixos é um sofisticado centro de usinagem 3D multieixos com controlador CNC. Ao contrário de uma impressora 3D, ela se assemelha mais às máquinas CNC de três e quatro eixos, mas com dois eixos de movimento adicionais. Essa capacidade permite o corte em cinco arestas do material simultaneamente, resultando em prazos de projeto mais curtos. No entanto, o eixo X estendido pode levar à redução da estabilidade e da precisão, exigindo mais atenção do operador em comparação com fresadoras de três ou quatro eixos.

Compreendendo o princípio de funcionamento das máquinas CNC de cinco eixos

Para entender como as máquinas CNC de cinco eixos operam, é essencial entender o conceito de “eixos”:

- Eixo X: Move-se da frente para trás.

- Eixo Y: Move da esquerda para a direita.

- Eixo Z: Move-se para cima e para baixo.

- Eixos A, B ou C: Correspondem aos movimentos rotacionais em torno dos eixos X, Y e Z.

Na usinagem CNC de cinco eixos, a ferramenta ou peça pode se mover simultaneamente ao longo de cinco eixos independentes, permitindo a manipulação de geometrias complexas. As configurações de cinco eixos (XYZAB, XYZAC, XYZBC) permitem que o fuso gire 180 graus, proporcionando acesso abrangente à peça de vários ângulos.

A tecnologia de acoplamento de cinco eixos se aplica especificamente ao processamento de superfícies complexas que exigem o controle simultâneo de cinco eixos independentes, garantindo um acabamento suave. Embora máquinas de três eixos possam, teoricamente, representar qualquer superfície complexa com coordenadas X, Y e Z, as ferramentas de corte reais têm dimensões físicas. A usinagem de cinco eixos minimiza erros e a rugosidade da superfície, alcançando melhorias de até 1/3 a 1/6 em comparação com os métodos tradicionais de três eixos.

Tipos comuns de máquinas CNC de cinco eixos

Existem oito tipos principais de máquinas-ferramentas CNC de cinco eixos:

- Centro de usinagem de articulação de cinco eixos

- Centro de usinagem CNC de cinco eixos

- Centro de usinagem de precisão de cinco eixos

- Centro de usinagem de alta velocidade de cinco eixos

- Pequeno centro de usinagem de cinco eixos

- Centro de usinagem de cinco eixos de alta precisão

- Máquina de fresagem CNC de cinco eixos

- Centro de usinagem vertical de cinco eixos

Aplicações de máquinas CNC de cinco eixos

As máquinas CNC de cinco eixos são projetadas para proporcionar cortes de alta velocidade e qualidade em diversos materiais, incluindo madeira, plásticos, metais não ferrosos e compósitos. Sua versatilidade abre novas possibilidades de aplicação, incluindo:

Aparar bordas:A flexibilidade das máquinas de cinco eixos permite acabamento preciso e aparagem de bordas para plásticos moldados e peças compostas.

Fabricação de moldes de cavidade profunda: Ao contrário das máquinas de três eixos que exigem ferramentas longas para cavidades profundas, os sistemas de cinco eixos permitem o uso de ferramentas mais curtas, aumentando as velocidades de corte e reduzindo os riscos de quebra.

Cadeiras de compensado moldado e móveis decorativos: Máquinas CNC de cinco eixos facilitam moldagens e modelagens exclusivas, dando vida a designs criativos e dinâmicos.

Esculturas 3D intrincadas:Os recursos de movimento aprimorados permitem esculturas detalhadas e precisas, capturando as sutilezas de designs complexos.

Características das máquinas CNC de cinco eixos

As máquinas CNC de cinco eixos são reconhecidas por sua alta eficiência e precisão, permitindo a execução de tarefas complexas de usinagem com uma única fixação da peça. Essas máquinas são ideais para o processamento de moldes moderno, incluindo aplicações em peças automotivas e componentes estruturais aeroespaciais.

Distinguindo centros de usinagem de cinco eixos e pentaédricos

É importante esclarecer a diferença entre um centro de usinagem de cinco eixos e um centro de usinagem pentaédrico, pois muitas pessoas confundem os dois erroneamente. Um centro de usinagem de cinco eixos opera com cinco eixos: X, Y, Z, A e C. Essa configuração permite o processamento de engates de cinco eixos, tornando-o adequado para usinagem de superfícies complexas, formas especiais, componentes ocos, puncionamento, furos inclinados e cortes chanfrados.

Em contraste, um centro de usinagem pentaédrico funciona de forma semelhante a um centro de usinagem de três eixos, mas pode processar cinco faces simultaneamente. No entanto, não possui a capacidade de usinagem de formas especiais, furos chanfrados e cortes chanfrados, característicos de sistemas de cinco eixos.

Comparando máquinas CNC de cinco eixos com máquinas tradicionais de três eixos

Para apreciar os benefícios das máquinas CNC de cinco eixos, é essencial compará-las com as máquinas CNC tradicionais de três eixos, comumente utilizadas na indústria. As máquinas de três eixos estão disponíveis em diversos formatos, incluindo configurações verticais, horizontais e de pórtico, e normalmente utilizam métodos como fresamento de topo e corte lateral.

Uma limitação fundamental das máquinas de três eixos é que o eixo da ferramenta permanece fixo durante a usinagem. Isso significa que elas só conseguem obter coordenadas retangulares por meio da interpolação dos três eixos lineares (X, Y e Z). Como resultado, quando confrontadas com geometrias complexas ou requisitos de alta precisão, as máquinas de três eixos podem apresentar ineficiências, produzir acabamentos superficiais de qualidade inferior e até mesmo ser incapazes de executar determinadas tarefas.

Vantagens da usinagem de cinco eixos

Máquinas CNC de cinco eixos superam essas limitações, permitindo que a ferramenta se aproxime da peça de trabalho de vários ângulos, aumentando significativamente a flexibilidade e a precisão da usinagem. Essa capacidade resulta em acabamentos superficiais aprimorados, tempos de preparação reduzidos e a capacidade de criar designs complexos que seriam desafiadores ou impossíveis com uma configuração de três eixos.

Prós e contras das máquinas CNC de cinco eixos

Vantagens

Um dos principais benefícios das máquinas CNC de cinco eixos é a capacidade de processar superfícies de forma livre, que as máquinas tradicionais de três eixos não conseguem processar ou que exigem múltiplas configurações para serem obtidas. Essa capacidade é essencial para a fabricação de componentes como pás de motores de aeronaves, pás de turbinas a vapor, hélices de navios e outros moldes complexos com superfícies curvas complexas. A flexibilidade para ajustar os ângulos das ferramentas durante a usinagem permite evitar trocas de ferramentas, possibilitando uma usinagem completa em uma única configuração.

Fresadoras CNC de cinco eixos mantêm precisão e qualidade excepcionais ao trabalhar em superfícies de forma livre, maximizando a eficiência. Em contraste, ao utilizar uma máquina de três eixos com uma fresa de ponta esférica para processar curvas complexas, a eficiência de corte costuma ser baixa devido aos ângulos fixos da ferramenta, o que dificulta a obtenção de um acabamento superficial liso. No entanto, um centro de usinagem de cinco eixos pode ajustar livremente o ângulo da ferramenta, evitando esses problemas e resultando em maior eficiência e qualidade superficial superior.

Ao lidar com cavidades mais profundas e inclinadas, as capacidades adicionais de rotação e inclinação da peça ou do cabeçote do fuso criam condições ideais para o uso de fresas de topo, reduzindo o risco de colisões da ferramenta com as paredes da cavidade. Esse recurso minimiza a vibração da ferramenta durante a usinagem, melhorando a qualidade da superfície, a eficiência da usinagem e a longevidade da ferramenta.

Além disso, máquinas de cinco eixos podem concluir o processamento de uma peça inteira usando ferramentas mais curtas, eliminando a necessidade de reinstalação ou as ferramentas mais longas normalmente necessárias em configurações de três eixos. Isso não só agiliza a entrega, como também resulta em excelente qualidade de superfície.

A tecnologia inerente aos centros de usinagem de cinco eixos elimina a necessidade de reposicionar peças em ângulos complexos, o que pode levar a múltiplas configurações e ajustes. Isso economiza tempo e reduz significativamente os erros, reduzindo assim os custos associados a fixações e materiais de configuração.

Ao comparar centros de usinagem de cinco eixos com seus equivalentes de três eixos, várias vantagens se destacam:

Condições ideais de corte de ferramentas: Na usinagem de três eixos, à medida que a ferramenta de corte se aproxima da borda da peça, as condições de corte podem se deteriorar. Manter as condições ideais geralmente requer múltiplas rotações da mesa. Máquinas de cinco eixos podem evitar esse problema, garantindo melhor qualidade da superfície ao manter ângulos de corte eficazes.

Redução da interferência da ferramentaEm aplicações aeroespaciais, componentes como impulsores e pás frequentemente enfrentam problemas de interferência com máquinas de três eixos. Sistemas de cinco eixos podem atender a essas demandas de processamento, permitindo o uso de ferramentas mais curtas e rígidas, o que reduz a necessidade de ferramentas especializadas.

Menos operações de fixação: Máquinas de cinco eixos podem reduzir o número de configurações de fixação necessárias, permitindo a usinagem de cinco lados em uma única fixação. Essa simplificação aumenta a precisão da usinagem, minimizando as conversões de referência e proporcionando maior consistência do processo. Além disso, isso leva à redução de ferramentas, espaço no chão de fábrica e custos de manutenção.

Melhoria na qualidade e eficiência da usinagem:Essas máquinas podem utilizar as bordas laterais das ferramentas, resultando em maior eficiência de corte.

Processo de produção simplificado: As capacidades abrangentes de processamento das máquinas de cinco eixos encurtam a cadeia do processo de produção, simplificando a gestão e a programação da produção. As vantagens dos sistemas de cinco eixos tornam-se ainda mais evidentes em peças complexas, em comparação com os métodos tradicionais.

Ciclo de desenvolvimento reduzido para novos produtosEm setores como aeroespacial e automotivo, onde novos componentes e moldes frequentemente apresentam geometrias complexas e especificações precisas, os centros de usinagem CNC de cinco eixos oferecem a flexibilidade, a precisão e a integração necessárias para enfrentar esses desafios. Isso resulta em ciclos de desenvolvimento significativamente mais curtos e maiores taxas de sucesso para novos produtos.

Contras das máquinas CNC de cinco eixos

Programação e operação complexas

Programar máquinas CNC de cinco eixos pode ser abstrato e desafiador, apresentando dificuldades para programadores CNC tradicionais. Enquanto máquinas de três eixos operam com eixos de coordenadas lineares simples, máquinas CNC de cinco eixos apresentam estruturas mais complexas. Um único trecho de código CNC pode produzir resultados de processamento semelhantes em diferentes máquinas de três eixos, mas o mesmo código não pode ser aplicado universalmente a todas as máquinas de cinco eixos. Além dos movimentos lineares, a programação CNC de cinco eixos envolve a coordenação de cálculos de movimento rotativo, como a verificação de ângulos de rotação, a verificação de erros não lineares e o cálculo de rotações de ferramentas. Isso resulta em uma quantidade significativa de informações para processar, tornando a programação altamente abstrata.

As habilidades necessárias para operar e programar máquinas CNC de cinco eixos estão inter-relacionadas. Adicionar funções especiais à máquina complica ainda mais a programação e a operação. O domínio dessas habilidades exige muita prática, e a falta de programadores e operadores experientes representa uma barreira considerável à ampla adoção da tecnologia CNC de cinco eixos.

Altas demandas em controladores de interpolação NC e sistemas de servoacionamento

Os movimentos de máquinas de cinco eixos são uma combinação dos movimentos dos cinco eixos coordenados. Essa incorporação de coordenadas rotacionais aumenta a carga computacional da interpolação. Mesmo pequenos erros nas coordenadas rotacionais podem impactar severamente a precisão da usinagem, necessitando de controladores que ofereçam precisão superior.

Além disso, as características cinemáticas das máquinas de cinco eixos exigem que os sistemas de servoacionamento apresentem excelente desempenho dinâmico e uma ampla faixa de velocidade.

Importância crítica da verificação do programa NC

Para aumentar a eficiência da usinagem, é crucial abandonar os métodos tradicionais de calibração de "corte de teste". Na usinagem CNC de cinco eixos, a verificação de programas NC torna-se particularmente vital devido ao alto custo das peças típicas. Colisões são problemas comuns na usinagem de cinco eixos, que podem incluir o engate da ferramenta com a peça, colisões em altas velocidades ou interferência entre a ferramenta e dispositivos de fixação ou outros equipamentos. Essas colisões são frequentemente imprevisíveis, e o processo de calibração deve envolver uma análise completa da cinemática e dos sistemas de controle da máquina-ferramenta.

Se um sistema CAM identificar um erro, ele pode processar a trajetória da ferramenta imediatamente. No entanto, se um erro for detectado em um programa NC durante a usinagem, a trajetória da ferramenta não pode ser modificada tão facilmente quanto em uma máquina de três eixos. Em configurações de três eixos, os operadores podem ajustar parâmetros como o raio da ferramenta diretamente. Em operações de cinco eixos, esses ajustes são mais complexos, pois quaisquer alterações nas dimensões ou no posicionamento da ferramenta afetam significativamente as trajetórias rotacionais subsequentes.

Desafios de compensação do raio da ferramenta

Na programação NC com engate de cinco eixos, embora a compensação do comprimento da ferramenta permaneça efetiva, a compensação do raio da ferramenta não é aplicável. Ao realizar fresamento por conformação por contato com uma fresa cilíndrica, diferentes programas devem ser criados para diferentes diâmetros de fresa. Os sistemas CNC atuais não têm a capacidade de executar a compensação do raio da ferramenta porque o formato de arquivo ISO não fornece dados adequados para o recálculo das posições das ferramentas. Consequentemente, os usuários precisam trocar as ferramentas ou ajustar seus tamanhos com frequência durante a usinagem. De acordo com os procedimentos de processamento padrão, quaisquer modificações na trajetória da ferramenta exigem um recálculo no sistema CAM, resultando em ineficiências no fluxo de trabalho geral do processamento.

Para resolver esse problema, pesquisadores na Noruega estão desenvolvendo uma solução temporária conhecida como LCOPS (Estratégia de Produção Otimizada de Baixo Custo). Essa abordagem transfere os dados necessários para as correções da trajetória da ferramenta do aplicativo CNC para o sistema CAM, com a trajetória da ferramenta revisada enviada diretamente para o controlador. O LCOPS exige que softwares CAM de terceiros sejam capazes de se comunicar diretamente com a máquina CNC, utilizando arquivos do sistema CAM em vez de códigos ISO. A solução a longo prazo para esse desafio dependerá do desenvolvimento de sistemas de controle CNC de última geração que possam reconhecer arquivos de modelo de peça em formatos amplamente utilizados (como STEP) ou interpretar diretamente arquivos do sistema CAD.

Pós-processador

A principal distinção entre máquinas-ferramentas de cinco e três eixos reside na inclusão de dois eixos rotativos. Isso resulta na necessidade de múltiplas transformações de coordenadas para converter a posição da ferramenta do sistema de coordenadas da peça para o sistema de coordenadas da máquina. Embora os geradores de pós-processadores populares disponíveis no mercado possam facilmente gerar pós-processadores para máquinas CNC de três eixos, simplesmente inserindo parâmetros básicos da máquina, a situação é diferente para máquinas de cinco eixos. Atualmente, existem apenas alguns pós-processadores aprimorados especificamente para máquinas CNC de cinco eixos, e mais desenvolvimento é necessário nessa área.

Ao trabalhar com engate de três eixos, a origem da peça na mesa da máquina não precisa ser considerada na trajetória da ferramenta; o pós-processador gerencia automaticamente a relação entre o sistema de coordenadas da peça e o sistema de coordenadas da máquina. Em contraste, para engate de cinco eixos — como ao operar uma fresadora horizontal com eixos X, Y, Z, B e C — o posicionamento espacial da peça na mesa rotativa C, bem como as dimensões entre os eixos B e C, devem ser levados em consideração ao gerar a trajetória da ferramenta. Os operadores frequentemente dedicam um tempo significativo a lidar com essas relações posicionais durante a configuração da peça. Se o pós-processador pudesse lidar com esses dados, simplificaria muito tanto a instalação da peça quanto a programação da trajetória da ferramenta. Os operadores precisariam apenas posicionar a peça na mesa, medir sua orientação, inserir essas informações no pós-processador e, em seguida, obter o programa NC apropriado.

Erros não lineares e problemas de singularidade

A introdução de coordenadas rotacionais complica significativamente a cinemática de máquinas CNC de cinco eixos em comparação com máquinas de três eixos. Um desafio associado à rotação é o erro não linear, que decorre de imprecisões de programação. Esse erro pode ser mitigado diminuindo a distância do passo. Durante a fase de pré-cálculo, os programadores não conseguem avaliar com precisão a magnitude dos erros não lineares; estes só podem ser avaliados após a geração do programa da máquina-ferramenta pelo pós-processador. A linearização da trajetória da ferramenta pode solucionar esse problema e, embora alguns sistemas de controle possam linearizar a trajetória da ferramenta durante a usinagem, isso normalmente é gerenciado no pós-processador.

Outra complicação relacionada aos eixos de rotação é a singularidade. Se uma singularidade ocorrer na posição extrema de um eixo de rotação, mesmo pequenas oscilações próximas a esse ponto podem causar uma inversão de 180° do eixo de rotação, apresentando riscos significativos à segurança.

Requisitos do sistema CAD/CAM

A operação eficaz do processamento de cinco eixos depende de um sistema CAD/CAM robusto e requer programadores qualificados e familiarizados com esses sistemas.

Investimento significativo em máquinas-ferramentas

Historicamente, havia uma disparidade considerável de preços entre máquinas de cinco e três eixos. No entanto, adicionar um eixo rotativo a uma máquina de três eixos agora pode igualar o custo de uma máquina de três eixos padrão, além de oferecer recursos multieixos. Atualmente, o preço das máquinas de cinco eixos é apenas 30% a 50% mais alto do que o das máquinas de três eixos.

Além do investimento inicial na própria máquina, a atualização do software CAD/CAM e dos pós-processadores é essencial para atender às demandas da usinagem de cinco eixos. Os programas de calibração também devem ser atualizados para simular com eficácia toda a máquina-ferramenta.

Peças e acessórios

Componentes básicos: Estes formam a estrutura fundamental do centro de usinagem, consistindo na base, coluna e mesa. Eles suportam as cargas estáticas e de corte geradas durante a usinagem, exigindo uma rigidez robusta. Esses componentes grandes podem ser feitos de ferro fundido ou estruturas de aço soldadas e representam as partes mais pesadas do centro de usinagem. Por exemplo, a AKIRA-SEIKI utiliza peças fundidas de Meehanite de alta qualidade, que mantêm alta estabilidade após o tratamento térmico.

Conjunto do fuso: Inclui a caixa do fuso principal, o motor, o fuso e os rolamentos. Os ajustes de partida, parada e velocidade do fuso são todos gerenciados pelo sistema CNC, facilitando a ação de corte por meio de ferramentas montadas no fuso. Como elemento crucial do centro de usinagem, o fuso influencia significativamente a precisão e a estabilidade da usinagem.

Sistema de Controle Numérico:A seção CNC do centro de usinagem compreende o dispositivo CNC, o controlador lógico programável (CLP), os componentes do servoacionamento e o painel de operação.

Sistema de troca automática de ferramentas: Este sistema inclui o magazine de ferramentas e o mecanismo de acionamento do manipulador. Quando uma troca de ferramenta é necessária, o sistema CNC envia uma instrução ao manipulador, que recupera a ferramenta do magazine e a carrega no fuso. Este sistema automatiza o armazenamento, a seleção, o transporte e a troca de ferramentas para processamento contínuo após a configuração de uma única peça. Os magazines de ferramentas podem variar em design — como tipos de disco ou corrente — e podem conter de algumas a centenas de ferramentas. A estrutura do braço da ferramenta também varia de acordo com a configuração do magazine e do fuso, com opções como designs de braço único e braço duplo. Alguns centros de usinagem dispensam o braço da ferramenta, confiando, em vez disso, no movimento do cabeçote ou do magazine para trocas de ferramentas.

Dispositivos Auxiliares: Esta categoria inclui sistemas de lubrificação, resfriamento, remoção de cavacos, proteção, hidráulica, pneumática e detecção. Embora esses componentes não estejam diretamente envolvidos no corte, são essenciais para garantir a eficiência, a precisão e a confiabilidade do centro de usinagem.

Sistema de troca automática de paletes (APC)Para facilitar a operação sem intervenção humana ou minimizar o tempo de inatividade, alguns centros de usinagem contam com múltiplas mesas de trabalho de troca automática para acomodar as peças. Enquanto uma peça está sendo processada, outras mesas podem ser carregadas ou descarregadas. Após a conclusão do processamento em uma mesa, as mesas são trocadas automaticamente para iniciar o trabalho em novas peças, reduzindo assim o tempo auxiliar e aumentando a eficiência geral.

Guia do comprador

Se você está pensando em comprar uma máquina CNC de cinco eixos nova ou usada online, é crucial seguir uma abordagem estruturada. Aqui estão dez passos simples para orientar seu processo de compra online:

Etapa 1: Planejamento Orçamentário

Antes de explorar máquinas-ferramentas, estabeleça um orçamento. Entender o que você pode pagar é essencial para fazer uma escolha informada.

Etapa 2: Realizar pesquisa

Depois de definir seu orçamento, determine qual máquina-ferramenta atende às suas necessidades. Considere quais tarefas você executará com ela. Avalie suas necessidades e compare diferentes modelos e revendedores lendo avaliações de especialistas online.

Etapa 3: Consulta

Entre em contato com nosso gerente de vendas para obter orientação. Recomendaremos a máquina-ferramenta mais adequada às suas necessidades específicas.

Etapa 4: Solicite um orçamento gratuito

Após a consulta, forneceremos um orçamento detalhado para a máquina-ferramenta recomendada, garantindo que ela atenda às suas especificações e permaneça dentro do seu orçamento.

Etapa 5: Assinatura do contrato

Ambas as partes analisarão e discutirão cuidadosamente todos os detalhes do pedido (especificações técnicas e termos comerciais) para evitar mal-entendidos. Assim que tudo estiver acertado, enviaremos uma Fatura Proforma (FP) para assinatura do contrato.

Etapa 6: Fabricação de máquinas

Após recebermos o contrato assinado e o depósito, iniciaremos a construção da máquina. Manteremos você atualizado sobre o andamento da fabricação.

Etapa 7: Inspeção

Todo o processo de produção passará por inspeções regulares e rigoroso controle de qualidade. A máquina completa será exaustivamente testada para garantir o desempenho ideal antes de sair da fábrica.

Etapa 8: Envio

O envio será realizado de acordo com os termos descritos no contrato após a sua confirmação. Você pode solicitar atualizações sobre o transporte a qualquer momento.

Etapa 9: Desembaraço Aduaneiro

Forneceremos todos os documentos de embarque necessários para facilitar o desembaraço aduaneiro.

Etapa 10: Suporte e Serviço

Oferecemos suporte técnico profissional e atendimento ao cliente gratuito por telefone, e-mail, Skype, WhatsApp, chat online e atendimento remoto. Além disso, oferecemos atendimento porta a porta em áreas selecionadas.