5軸CNCルーター

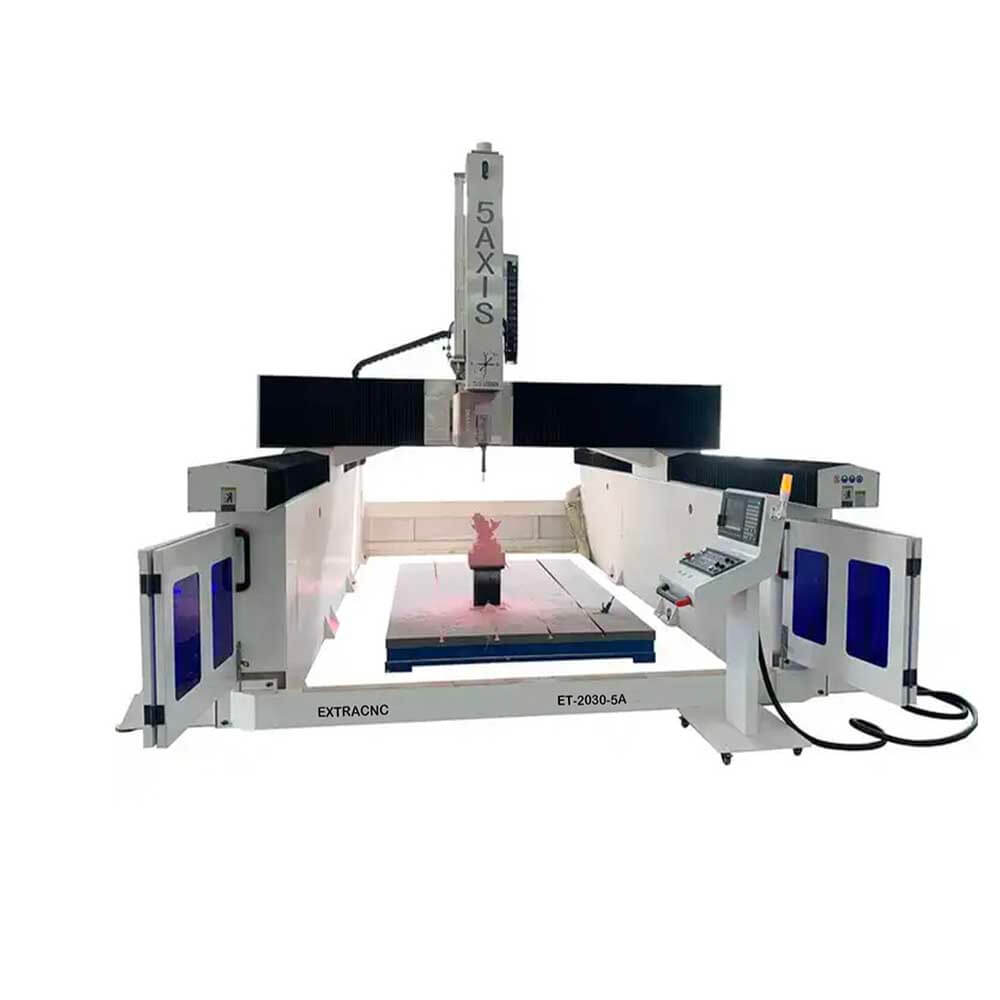

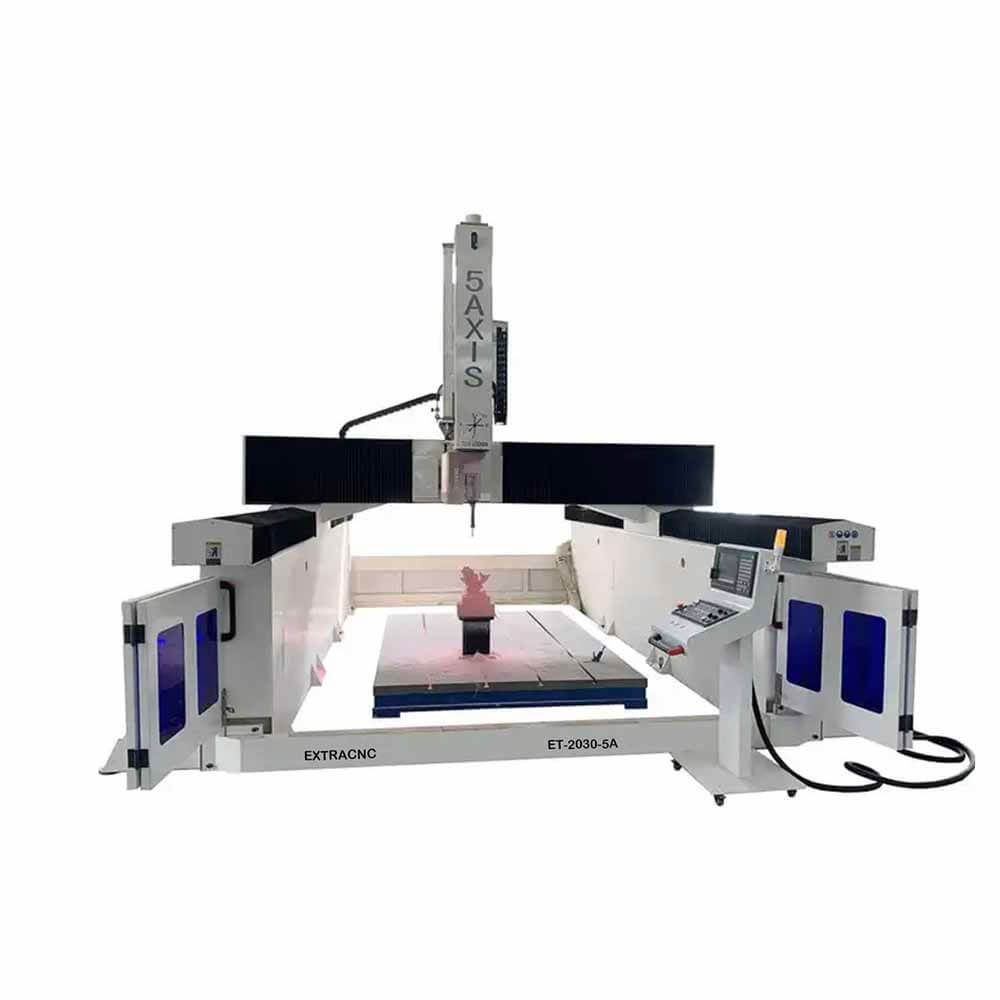

5軸CNCルーターマシンは、従来の3軸加工に2つの回転軸を追加することで5軸連携加工を可能にする高度な自動化ツールです。3Dプリンターとは異なり、この技術では少なくとも3つの直線軸と2つの回転軸が必要であり、これらはすべてコンピュータ数値制御(CNC)システムによって同時に調整されます。5軸CNCルーターは、Z軸ボックス、ガントリービーム、ガントリーコラム、ガントリーアンダーフレームサポート、作業台、リニアボールガイドレール、2回転電動スピンドル、サーボモーターなど、複数の主要コンポーネントで構成されています。洗練されたガントリー型構造により、効率的なテーブル移動と最適なフライス加工能力が実現します。動作中は、5つの軸すべてが連携してスピンドル内の工具を配置し、ワークピースの周囲における複雑な3D加工を容易にします。この多用途の機械は、木材、プラスチック、フォーム、樹脂、石膏、アルミニウム、銅、真鍮、炭化複合材などのさまざまな材料の切断とフライス加工に最適で、航空宇宙、自動車、金型製造、模型製作などの業界で重宝されています。

現代の製造業における5軸CNCマシンの重要性

近年、5軸CNC工作機械は、連続的で滑らかかつ複雑な表面加工に不可欠なツールとなっています。複雑な曲面形状の設計・製造における課題に直面した多くの企業が、5軸加工技術に解決策を求めています。

5軸加工技術の理解

5軸リンク機構は、CNC加工において最も先進的で広く利用されている技術の一つです。この手法は、コンピュータ制御、高性能サーボドライブ、そして精密加工技術を組み合わせることで、複雑な表面を効率的かつ正確に、かつ自動的に加工することを可能にします。5軸システムは、国の生産技術の象徴として、航空、宇宙、防衛などの産業において極めて重要な役割を果たしています。

5軸CNCマシンの購入ガイド

多くの人にとって、5軸工作機械への投資は大きな決断となるかもしれません。ハイエンドのCNC工作機械を新たに購入することは大きな喜びとなる一方で、大きな経済的負担も伴います。CNC市場レポートによると、5軸工作機械の新規購入の平均価格は$100,000ドルに迫っています。購入プロセスを円滑に進めるには、保証内容、支払い方法、購入後のサポートといった重要な要素を検討することが重要です。これらの要素を理解することで、意思決定プロセスを大幅に簡素化できます。

最適なCNCマシンを最良の価格で手に入れたいなら、ここが最適な場所です。調査中であろうと価格比較中であろうと、このガイドがお役に立ちます。今すぐご購入をお考えなら、EXTRACNCが厳選した、評価の高い5軸CNCルーターマシンを以下からご覧ください。

5軸CNCルーターマシンとは何ですか?

5軸CNCルーターマシンは、CNCコントローラを搭載した高度な多軸3Dマシニングセンターです。3Dプリンターとは異なり、3軸および4軸CNCマシンに似ていますが、2つの移動軸が追加されています。これにより、材料の5つのエッジを同時に切断できるため、プロジェクトの期間が短縮されます。ただし、X軸が長いため、安定性と精度が低下する可能性があり、3軸または4軸ルーターに比べてオペレーターの注意力が必要になります。

5軸CNCマシンの動作原理を理解する

5軸CNCマシンの動作を理解するには、「軸」の概念を理解することが重要です。

- X軸: 前方から後方へ移動します。

- Y軸: 左から右へ移動します。

- Z軸: 上下に移動します。

- A軸、B軸、またはC軸: X、Y、Z 軸を中心とした回転動作に対応します。

5軸CNC加工では、工具またはワークピースを5つの独立した軸に沿って同時に移動させることで、複雑な形状加工が可能になります。5軸構成(XYZAB、XYZAC、XYZBC)では、スピンドルを180度回転させることが可能になり、複数の角度からワークピースに包括的にアクセスできるようになります。

5軸リンク技術は、複雑な表面加工において、5つの独立した軸を同時に制御し、滑らかな仕上げを実現することに特化しています。3軸加工機は理論的にはあらゆる複雑な表面をX、Y、Z座標で表現できますが、実際の切削工具には物理的な寸法があります。5軸加工は誤差と表面粗さを最小限に抑え、従来の3軸加工と比較して最大1/3から1/6の改善を実現します。

5軸CNCマシンの一般的な種類

5 軸 CNC 工作機械には主に 8 つの種類があります。

- 5軸リンク加工センター

- 5軸CNC加工センター

- 5軸精密加工センター

- 5軸高速加工センター

- 小型5軸加工センター

- 高精度5軸加工センター

- 5軸CNCルーターマシン

- 立形5軸加工センター

5軸CNCマシンの用途

5軸CNC工作機械は、木材、プラスチック、非鉄金属、複合材など、様々な材料を高速かつ高品質に加工できるように設計されています。その汎用性により、以下のような新たな用途が開拓されます。

エッジトリミング5 軸マシンの柔軟性により、成形プラスチックや複合部品の精密な仕上げとエッジトリミングが可能になります。

深型キャビティ金型製作深いキャビティに長いツールを必要とする 3 軸マシンとは異なり、5 軸システムではより短いツールを使用できるため、切削速度が向上し、破損のリスクが軽減されます。

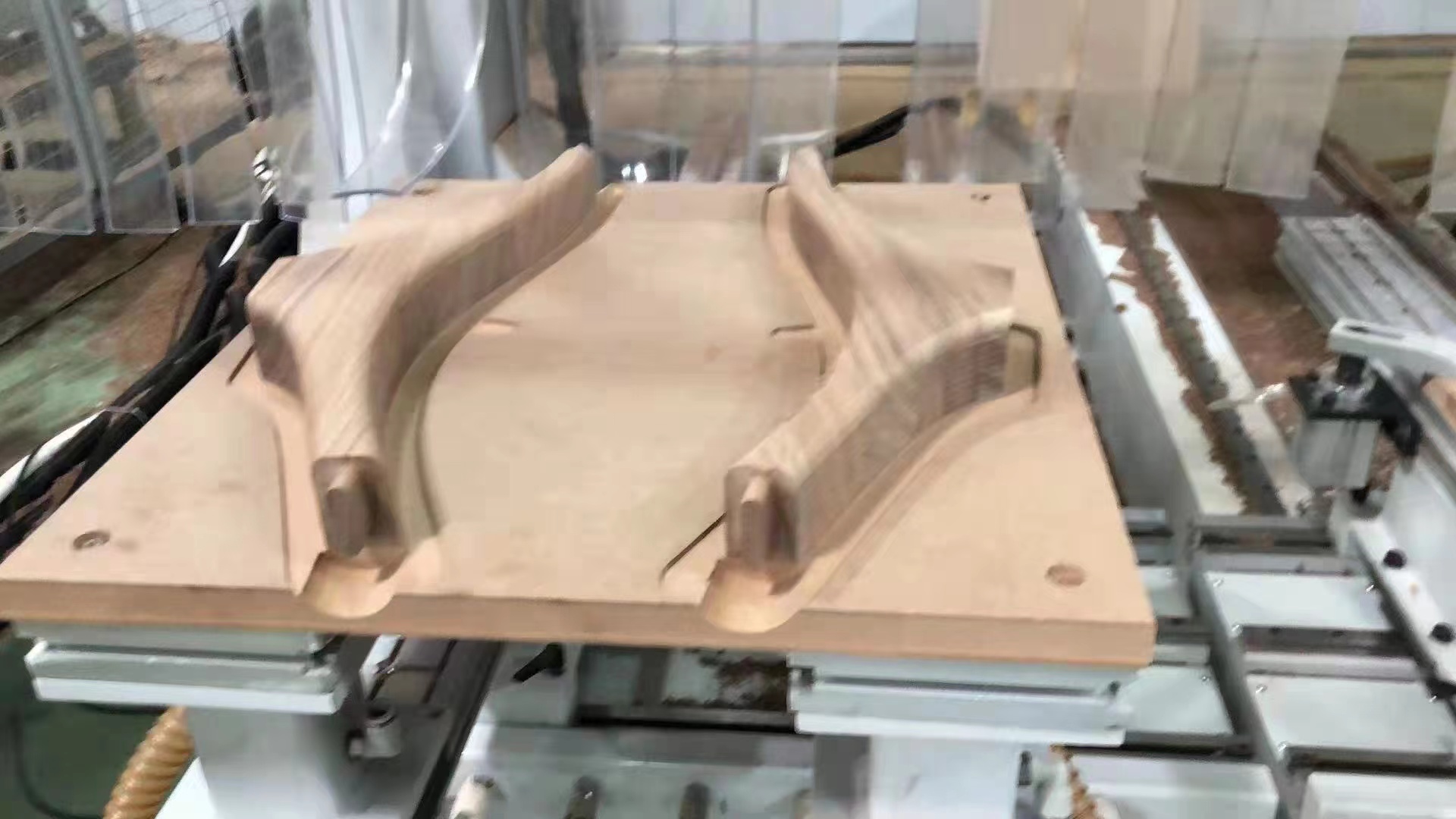

成形合板の椅子と装飾家具: 5 軸 CNC マシンは、ユニークな形状と成形を容易にし、創造的でダイナミックなデザインを実現します。

精巧な3D彫刻: 強化された動作能力により、複雑なデザインの精巧な細部まで捉えた、詳細かつ精密な彫刻が可能になります。

5軸CNCマシンの特徴

5軸CNC工作機械は、高い効率性と精度で知られており、ワークを一度クランプするだけで複雑な加工作業を完了できます。これらの工作機械は、自動車部品や航空宇宙構造部品などの用途を含む、現代の金型加工に最適です。

5軸マシニングセンターと五面体マシニングセンターの違い

5軸マシニングセンターと五面体マシニングセンターの違いを明確にすることが重要です。多くの人がこの2つを混同しているからです。5軸マシニングセンターは、X、Y、Z、A、Cの5軸で動作します。この構成により、5軸連動加工が可能になり、複雑な面加工、特殊形状、中空部品、パンチング、傾斜穴、ベベルカットなどの加工に適しています。

一方、五面体マシニングセンターは3軸マシニングセンターと同様の機能を持ちますが、5面を同時に加工できます。ただし、5軸システムの特徴である特殊形状加工、ベベル穴、ベベルカットなどの加工はできません。

5軸CNCマシンと従来の3軸マシンの比較

5軸CNC工作機械のメリットを理解するには、製造業で一般的に使用されている従来の3軸CNC工作機械と比較することが重要です。3軸工作機械には、垂直型、水平型、ガントリー型など様々な形態があり、一般的にエンドミル加工やサイドカッティングなどの加工手法が用いられます。

3軸加工機の大きな制約の一つは、加工中に工具軸が固定されていることです。つまり、3軸(X、Y、Z)の直線軸の補間によってのみ直交座標系を実現できます。その結果、複雑な形状や高精度が求められる加工では、3軸加工機は非効率性を示し、表面仕上げ品質が低下し、場合によっては特定のタスクを実行できないこともあります。

5軸加工の利点

5軸CNC工作機械は、工具を複数の角度からワークにアプローチさせることでこれらの制約を克服し、加工の柔軟性と精度を大幅に向上させます。この機能により、表面仕上げの向上、セットアップ時間の短縮、そして3軸加工では困難あるいは不可能な複雑な形状の加工が可能になります。

5軸CNCマシンの長所と短所

利点

5軸CNC工作機械の主な利点の一つは、従来の3軸工作機械では対応できない、あるいは複数回のセットアップが必要となる自由曲面を加工できることです。この機能は、航空機エンジンブレード、蒸気タービンブレード、船舶プロペラ、その他複雑な曲面を持つ複雑な金型などの部品の製造に不可欠です。加工中に工具角度を柔軟に調整できるため、工具交換を回避し、1回のセットアップで包括的な加工が可能になります。

5軸CNCフライス盤は、自由曲面加工において卓越した精度と品質を維持し、効率を最大限に高めます。一方、ボールエンドミルを備えた3軸加工機で複雑な曲線を加工する場合、工具角度が固定されているため切削効率が低く、滑らかな表面仕上げを確保することが困難になることがよくあります。しかし、5軸加工機は工具角度を自由に調整できるため、これらの問題を回避し、より高い効率と優れた表面品質を実現します。

より深く、より急勾配のキャビティ加工においては、ワークピースまたはスピンドルヘッドの回転・傾斜機能により、エンドミルの使用に最適な条件が整い、工具とキャビティ壁の衝突リスクが低減されます。この機能により、加工中の工具振動が最小限に抑えられ、表面品質、加工効率、そして工具寿命が向上します。

さらに、5軸加工機はより短い工具で部品全体の加工を完了できるため、3軸加工で通常必要となる長い工具の再取り付けや工具の交換が不要になります。これにより、納期が短縮されるだけでなく、優れた表面品質も得られます。

5軸マシニングセンターに搭載された技術により、ワークを複雑な角度で再配置する必要がなくなり、複数回のセットアップや調整を繰り返す必要がなくなります。これにより、時間の節約とエラーの大幅な削減が可能になり、治具やセットアップ材料にかかるコストを削減できます。

5 軸加工センターを 3 軸加工センターと比較すると、いくつかの利点が際立っています。

最適な工具切削条件3軸加工では、切削工具がワークのエッジに近づくにつれて切削条件が悪化する可能性があります。最適な条件を維持するには、多くの場合、テーブルを複数回回転させる必要があります。5軸加工機はこの問題を回避し、有効な切削角度を維持することで、より優れた表面品質を実現します。

ツール干渉の低減航空宇宙用途では、インペラやブレードなどの部品は、3軸加工機では干渉の問題に直面することがよくあります。5軸加工システムは、これらの加工要件を満たすと同時に、より短く剛性の高い工具を使用できるため、特殊工具の必要性を軽減します。

クランプ操作の削減5軸加工機は、1回のクランプで5面加工を可能にするため、必要なクランプ段取り回数を削減できます。この簡素化により、基準点の変換が最小限に抑えられ、加工精度が向上し、プロセスの一貫性が向上します。さらに、工具治具、必要な床面積、メンテナンスコストも削減されます。

加工品質と効率の向上これらの機械は工具の側面の刃先を利用できるため、切削効率が向上します。

合理化された生産プロセス5軸加工機の包括的な加工能力は、生産プロセスチェーンを短縮し、生産管理とスケジューリングを簡素化します。5軸システムの利点は、従来の方法と比較して、複雑なワークピースを扱う際にさらに顕著になります。

新製品の開発サイクルの短縮航空宇宙や自動車などの分野では、新しい部品や金型は複雑な形状と精密な仕様を特徴とすることがよくあります。5軸CNCマシニングセンターは、これらの課題に対処するために必要な柔軟性、精度、そして統合性を提供します。これにより、開発サイクルが大幅に短縮され、新製品の成功率が向上します。

5軸CNCマシンの欠点

複雑なプログラミングと操作

5軸CNC工作機械のプログラミングは抽象的で難解なため、従来のNCプログラマーにとって大きな課題となっています。3軸工作機械は単純な直線座標軸で動作しますが、5軸CNC工作機械はより複雑な構造をしています。単一のNCコードで複数の3軸工作機械間で同様の処理結果が得られる場合もありますが、同じコードをすべての5軸工作機械に普遍的に適用することはできません。5軸NCプログラミングでは、直線動作に加えて、回転角度の検証、非線形誤差のチェック、工具回転の計算など、回転動作の計算も必要になります。そのため、処理すべき情報量が膨大になり、プログラミングは非常に抽象的になります。

5軸CNC工作機械の操作とプログラミングに必要なスキルは相互に関連しています。機械に特殊な機能を追加すると、プログラミングと操作はさらに複雑になります。これらのスキルを習得するには、広範囲にわたる練習が必要であり、経験豊富なプログラマーとオペレーターの不足は、5軸CNC技術の普及にとって大きな障壁となっています。

NC補間コントローラとサーボドライブシステムへの高い要求

5軸加工機の動作は、5つの座標軸の動きの組み合わせです。回転座標が組み込まれることで、補間演算の負荷が増加します。回転座標のわずかな誤差でも加工精度に重大な影響を与える可能性があるため、高精度なコントローラが必要となります。

さらに、5 軸マシンの運動特性により、サーボ ドライブ システムは優れた動的性能と広い速度範囲を発揮する必要があります。

NCプログラム検証の重要性

加工効率を向上させるには、従来の「試し切り」によるキャリブレーション手法から脱却することが重要です。5軸CNC加工では、ワークピースのコストが高いため、NCプログラムの検証が特に重要になります。5軸加工では、工具とワークピースの噛み合い、高速での衝突、工具と治具や他の機器との干渉など、衝突が頻繁に発生します。これらの衝突は予測不可能な場合が多く、キャリブレーションプロセスでは、工作機械の運動学と制御システムの徹底的な分析が不可欠です。

CAMシステムはエラーを検知した場合、即座にツールパスを処理できます。しかし、加工中にNCプログラムでエラーが検出された場合、3軸加工機のようにツールパスを簡単に修正することはできません。3軸加工では、オペレーターは工具半径などのパラメータを直接調整できます。5軸加工では、工具寸法や位置の変更がその後の回転軌跡に大きな影響を与えるため、このような調整はより複雑になります。

ツール半径補正の課題

5軸リンクNCプログラミングでは、工具長補正は有効ですが、工具径補正は適用されません。円筒形工具を用いてコンタクトフォーミング加工を行う場合、工具径ごとに異なるプログラムを作成する必要があります。現在のCNCシステムでは、ISOファイル形式が工具位置の再計算に必要なデータを提供しないため、工具径補正を実行できません。その結果、ユーザーは加工中に頻繁に工具を交換したり、工具サイズを調整したりする必要があります。標準的な加工手順では、工具パスを変更するとCAMシステムでの再計算が必要となり、加工ワークフロー全体の効率が低下します。

この問題を解決するため、ノルウェーの研究者たちはLCOPS(低コスト最適化生産戦略)と呼ばれる暫定的な解決策を開発しています。このアプローチでは、ツールパス修正に必要なデータをCNCアプリケーションからCAMシステムに転送し、修正されたツールパスをコントローラに直接送信します。LCOPSでは、サードパーティ製のCAMソフトウェアがISOコードではなくCAMシステムファイルを使用してCNCマシンと直接通信できる必要があります。この課題の長期的な解決策は、広く使用されている形式(STEPなど)のワークピースモデルファイルを認識したり、CADシステムファイルを直接解釈したりできる次世代CNC制御システムの開発にかかっています。

ポストプロセッサ

5軸工作機械と3軸工作機械の主な違いは、2つの回転軸を備えていることです。そのため、工具の位置をワーク座標系から機械座標系に変換するには、複数の座標変換が必要になります。市販されている一般的なポストプロセッサジェネレータは、基本的な機械パラメータを入力するだけで3軸CNC工作機械用のポストプロセッサを簡単に生成できますが、5軸工作機械の場合は状況が異なります。現在、5軸CNC工作機械専用の高度なポストプロセッサはごくわずかであり、この分野ではさらなる開発が必要です。

3 軸リンケージで作業する場合、機械テーブル上のワークピースの原点をツールの軌跡に考慮する必要はありません。ポストプロセッサがワークピースの座標系と機械座標系の関係を自動的に管理します。一方、5 軸リンケージの場合 (X、Y、Z、B、C 軸を備えた水平フライス盤を操作する場合など)、ツールパスを生成するときに、C 回転テーブル上のワークピースの空間的な配置と、B 軸と C 軸間の寸法を考慮する必要があります。オペレーターは、ワークピースのセットアップ中にこれらの位置関係に対処するためにかなりの時間を費やすことがよくあります。ポストプロセッサがこのデータを処理できれば、ワークピースの取り付けとツールパスのプログラミングの両方が大幅に簡素化されます。オペレーターは、テーブル上にワークピースを配置し、その方向を測定し、この情報をポストプロセッサに入力して、適切な NC プログラムを取得するだけで済みます。

非線形誤差と特異点問題

回転座標の導入により、5軸CNC工作機械の運動学は3軸工作機械に比べて大幅に複雑になります。回転に伴う課題の一つは、プログラミングの不正確さに起因する非線形誤差です。この誤差は、ステップ距離を短縮することで軽減できます。事前計算段階では、プログラマーは非線形誤差の大きさを正確に評価できません。非線形誤差は、ポストプロセッサによって工作機械プログラムが生成された後にのみ評価できます。この問題はツールパスの線形化によって解決できます。一部の制御システムは加工中にツールパスを線形化できますが、通常はポストプロセッサで管理されます。

回転軸に関連するもう一つの複雑な問題は、特異点です。回転軸の極端な位置で特異点が発生すると、この点付近のわずかな振動でも回転軸が180°反転し、重大な安全上のリスクが生じる可能性があります。

CAD/CAM システム要件

5 軸加工を効果的に操作するには、堅牢な CAD/CAM システムが必要であり、これらのシステムに精通した熟練したプログラマーが必要です。

工作機械への多額の投資

歴史的に、5軸加工機と3軸加工機の間には大きな価格差がありました。しかし、3軸加工機に回転軸を追加することで、多軸機能を備えながらも標準的な3軸加工機と同等のコストを実現できるようになりました。現在、5軸加工機の価格は3軸加工機よりわずか30%~50%高いだけです。

5軸加工の要求に応えるには、機械本体への初期投資に加え、CAD/CAMソフトウェアとポストプロセッサのアップグレードが不可欠です。また、工作機械全体を効果的にシミュレーションするために、キャリブレーションプログラムも更新する必要があります。

部品とアクセサリー

基本コンポーネントベッド、コラム、テーブルで構成されるマシニングセンターの基盤構造です。加工中に発生する静的負荷と切削負荷を受け止めるため、堅牢な剛性が求められます。これらの大型部品は鋳鉄製または溶接鋼製で、マシニングセンターの中で最も重量のある部品です。例えば、AKIRA-SEIKIでは高品質のミーハナイト鋳物を採用しており、熱処理後も高い安定性を維持しています。

スピンドルアセンブリこれには、主軸ボックス、モーター、スピンドル、ベアリングが含まれます。スピンドルの始動、停止、速度調整はすべてCNCシステムによって制御され、スピンドルに取り付けられた工具による切削動作を促進します。マシニングセンターの重要な構成要素であるスピンドルは、加工精度と安定性の両方に大きく影響します。

数値制御システムマシニング センターの CNC セクションは、CNC 装置、プログラマブル ロジック コントローラ (PLC)、サーボ ドライブ コンポーネント、および操作パネルで構成されます。

自動工具交換システムこのシステムは、工具マガジンとマニピュレータ駆動機構から構成されています。工具交換が必要な場合、CNCシステムはマニピュレータに指示を送り、マニピュレータはマガジンから工具を取り出し、スピンドルに装着します。このシステムは、1回のワークのセットアップ後、工具の保管、選択、搬送、交換を自動化し、連続加工を可能にします。工具マガジンは、ディスク型やチェーン型など様々な設計があり、数本から数百本までの工具を収納できます。工具アームの構造も、マガジンとスピンドルの構成によって異なり、シングルアーム型やダブルアーム型などがあります。一部のマシニングセンターでは、工具アームを省略し、代わりに主軸台またはマガジンの動きによって工具交換を行っています。

補助装置このカテゴリには、潤滑、冷却、切削片除去、保護、油圧、空圧、検出などのシステムが含まれます。これらのコンポーネントは切削に直接関与するものではありませんが、マシニングセンターの効率、精度、信頼性を確保するために不可欠です。

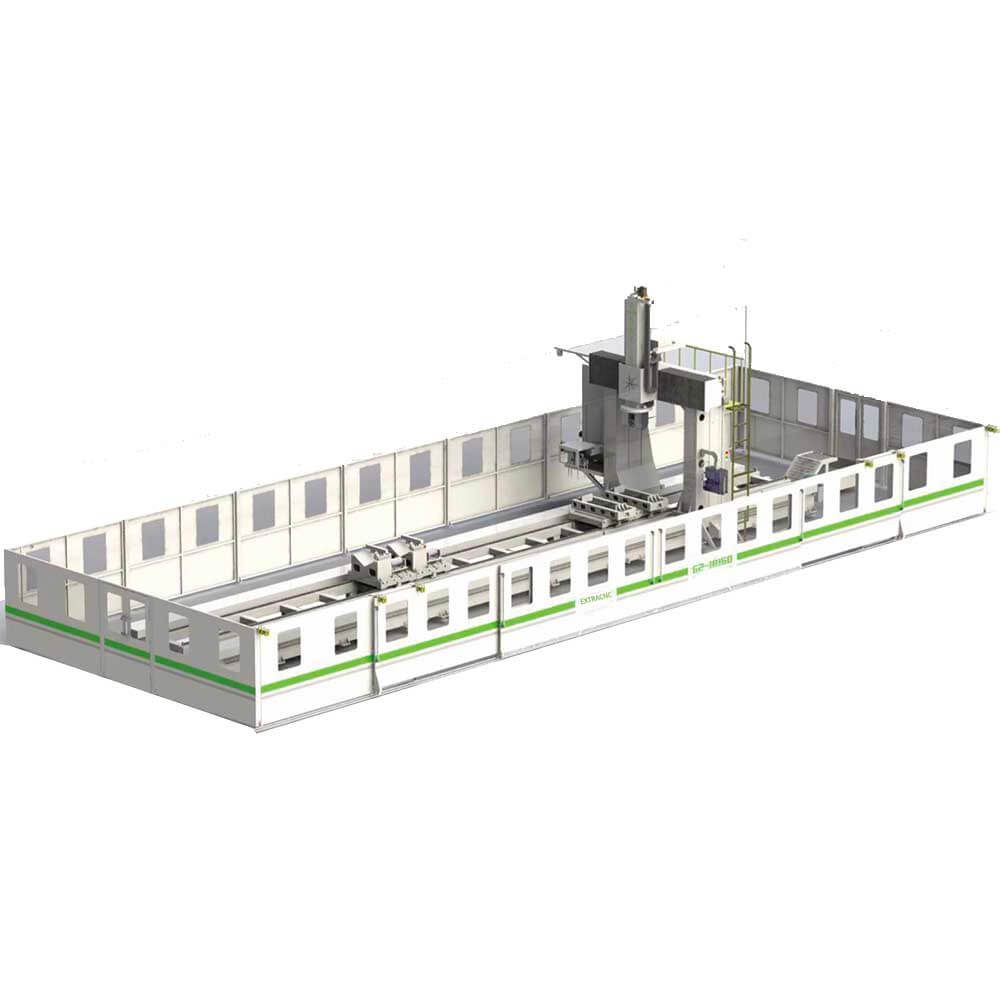

自動パレット交換(APC)システム無人運転を容易にし、加工時間を最小限に抑えるため、一部のマシニングセンターには、ワークを保持する複数の自動交換テーブルが搭載されています。1つのワークを加工している間に、他のテーブルへのワークのロードまたはアンロードが可能です。1つのテーブルでの加工が完了すると、テーブルは自動的に交換され、新しいワークの加工が開始されます。これにより、非加工時間が短縮され、全体的な効率が向上します。

購入者ガイド

新品または中古の5軸CNC工作機械をオンラインで購入することを検討している場合は、体系的なアプローチに従うことが重要です。オンラインでの購入プロセスをガイドする10の簡単なステップをご紹介します。

ステップ1:予算計画

工作機械を検討する前に、予算を決めましょう。予算を把握することは、情報に基づいた選択を行うために不可欠です。

ステップ2:調査を実施する

予算が決まったら、ニーズに合った工作機械を選びましょう。どのような作業を行うかを検討し、オンラインの専門家のレビューを参考に、ニーズを評価し、様々なモデルや販売店を比較検討しましょう。

ステップ3:相談

ご相談は営業担当までお気軽にお問い合わせください。お客様のご要望に合わせて、最適な工作機械をご提案させていただきます。

ステップ4:無料見積もりを依頼する

ご相談後、ご予算内でお客様の仕様を満たす推奨工作機械の詳細なお見積もりをご提出いたします。

ステップ5:契約書への署名

双方は、誤解が生じないよう、注文内容(技術仕様および取引条件)を慎重に検討・協議いたします。すべての合意が得られましたら、契約締結のためのプロフォーマインボイス(PI)をお送りいたします。

ステップ6:機械製造

ご署名いただいた契約書とご入金を受領次第、機械の製造を開始いたします。製造の進捗状況につきましては、随時ご報告させていただきます。

ステップ7:検査

製造工程全体は定期的な検査と厳格な品質管理を受け、完成した機械は工場出荷前に徹底的にテストされ、最適な性能が確保されます。

ステップ8:発送

発送は、お客様のご確認後、契約書に記載されている条件に従って行われます。輸送状況の更新はいつでもご依頼いただけます。

ステップ9:通関

スムーズな通関に必要なすべての出荷書類をご提供いたします。

ステップ10: サポートとサービス

電話、メール、Skype、WhatsApp、オンラインチャット、リモートサービスによる専門的なテクニカルサポートと無料のカスタマーサービスをご提供しています。さらに、一部の地域ではドアツードアサービスもご利用いただけます。