Router CNC a 5 assi

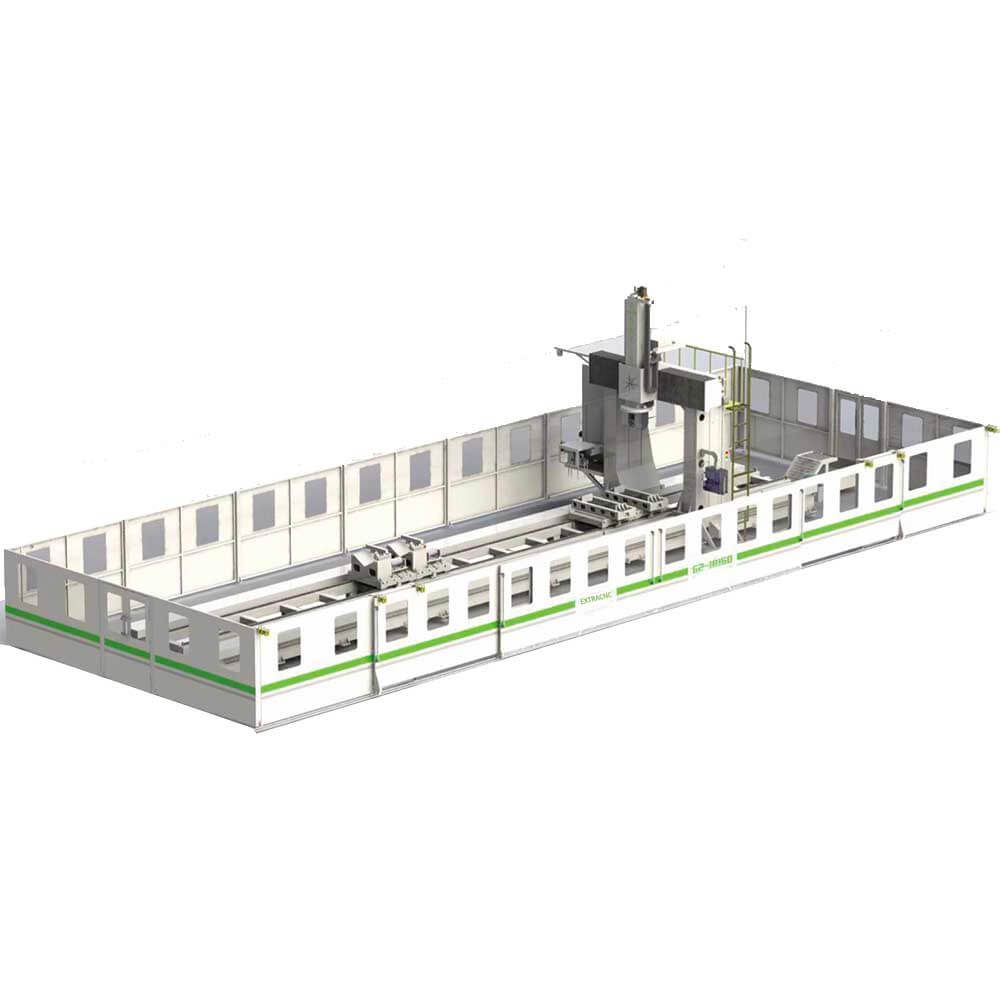

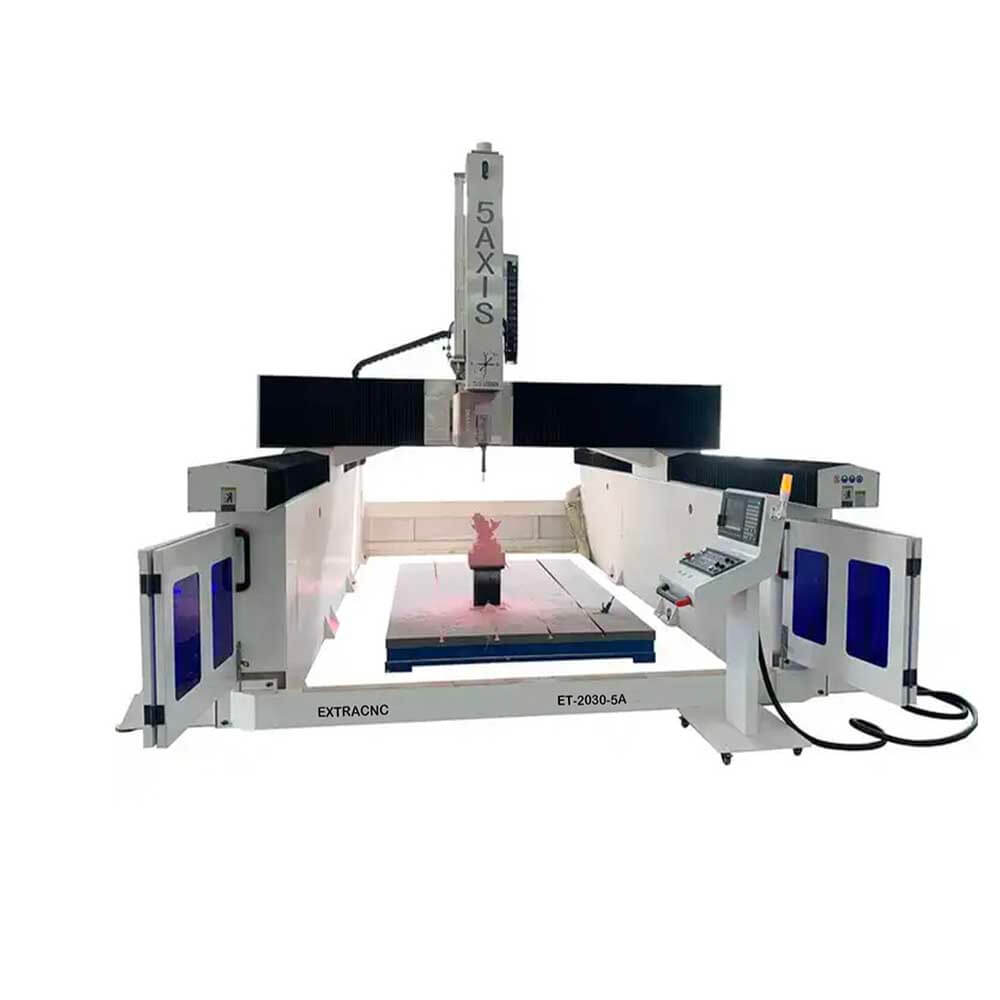

Una fresatrice CNC a 5 assi è uno strumento automatizzato avanzato che migliora la tradizionale lavorazione a tre assi incorporando due assi di rotazione aggiuntivi per l'elaborazione di collegamenti a cinque assi. A differenza delle stampanti 3D, questa tecnologia richiede un minimo di tre assi lineari e due assi di rotazione, tutti coordinati simultaneamente tramite un sistema a controllo numerico computerizzato (CNC). La fresatrice CNC a 5 assi comprende diversi componenti chiave, tra cui una scatola dell'asse Z, una trave a portale, colonne a portale, un supporto del telaio inferiore del portale, un tavolo di lavoro, guide lineari a sfere, un elettromandrino a doppio giro e servomotori. La sua sofisticata struttura a portale consente un movimento efficiente del tavolo e capacità di fresatura ottimali. Durante il funzionamento, tutti e cinque gli assi lavorano insieme per posizionare l'utensile nel mandrino, facilitando la complessa lavorazione 3D attorno al pezzo. Questa macchina versatile è ideale per il taglio e la fresatura di vari materiali, come legno, plastica, schiuma, resina, gesso, alluminio, rame, ottone e compositi carbonizzati, rendendola preziosa in settori come quello aerospaziale, automobilistico, della produzione di stampi e del modellismo.

L'importanza delle macchine CNC a cinque assi nella produzione moderna

Negli ultimi anni, le macchine CNC a cinque assi sono diventate strumenti essenziali per la lavorazione di superfici continue, lisce e complesse. Quando si affrontano sfide nella progettazione e nella realizzazione di geometrie curve complesse, molti si rivolgono alla tecnologia di lavorazione a cinque assi per trovare soluzioni.

Comprensione della tecnologia di lavorazione a cinque assi

Il collegamento a cinque assi rappresenta una delle tecnologie più avanzate e ampiamente utilizzate nella lavorazione CNC. Questo metodo combina controllo computerizzato, servoazionamenti ad alte prestazioni e tecniche di lavorazione di precisione, consentendo una lavorazione efficiente, accurata e automatizzata di superfici complesse. Come segno distintivo della tecnologia manifatturiera di un paese, i sistemi a cinque assi svolgono un ruolo fondamentale in settori come l'aviazione, l'aerospaziale e la difesa.

Guida all'acquisto di una macchina CNC a cinque assi

Per molti, la decisione di investire in una macchina utensile a cinque assi può essere scoraggiante. Acquistare una nuova macchina CNC di fascia alta può essere entusiasmante, ma comporta anche notevoli implicazioni finanziarie. I report di mercato CNC indicano che il costo medio di una nuova macchina utensile a cinque assi si avvicina a $100.000. Per semplificare il processo di acquisto, è importante considerare fattori essenziali come i dettagli della garanzia, le opzioni di pagamento e l'assistenza post-acquisto. Comprendere questi elementi può semplificare notevolmente il processo decisionale.

Se desideri acquistare la macchina CNC giusta al miglior prezzo, sei nel posto giusto. Che tu stia cercando o confrontando i prezzi, questa guida è qui per aiutarti. Se sei pronto all'acquisto, esplora la selezione di EXTRACNC di fresatrici CNC a cinque assi di alta qualità elencate di seguito.

Che cosa è una fresatrice CNC a cinque assi?

Una fresatrice CNC a cinque assi è un sofisticato centro di lavorazione 3D multiasse dotato di un controllo CNC. A differenza di una stampante 3D, è più simile alle fresatrici CNC a tre e quattro assi, ma con due assi di movimento aggiuntivi. Questa capacità consente di tagliare simultaneamente su cinque bordi del materiale, riducendo i tempi di progetto. Tuttavia, l'asse X esteso può comportare una minore stabilità e precisione, richiedendo una maggiore attenzione da parte dell'operatore rispetto alle fresatrici a tre o quattro assi.

Comprensione del principio di funzionamento delle macchine CNC a cinque assi

Per comprendere il funzionamento delle macchine CNC a cinque assi, è essenziale comprendere il concetto di "assi":

- asse X: Si sposta da avanti a indietro.

- asse Y: Si sposta da sinistra a destra.

- Asse Z: Si muove su e giù.

- Assi A, B o C: Corrispondono ai movimenti di rotazione attorno agli assi X, Y e Z.

Nella lavorazione CNC a cinque assi, l'utensile o il pezzo in lavorazione può muoversi simultaneamente lungo cinque assi indipendenti, consentendo la manipolazione di geometrie complesse. Le configurazioni a cinque assi (XYZAB, XYZAC, XYZBC) consentono al mandrino di ruotare di 180 gradi, garantendo un accesso completo al pezzo da più angolazioni.

La tecnologia di collegamento a cinque assi riguarda specificamente la lavorazione di superfici complesse che richiedono il controllo simultaneo di cinque assi indipendenti, garantendo una finitura liscia. Mentre le macchine a tre assi possono teoricamente riprodurre qualsiasi superficie complessa con coordinate X, Y e Z, gli utensili da taglio reali hanno dimensioni fisiche. La lavorazione a cinque assi riduce al minimo gli errori e la rugosità superficiale, ottenendo miglioramenti fino a 1/3 - 1/6 rispetto ai tradizionali metodi a tre assi.

Tipi comuni di macchine CNC a cinque assi

Esistono otto tipi principali di macchine utensili CNC a cinque assi:

- Centro di lavoro con collegamento a cinque assi

- Centro di lavorazione CNC a cinque assi

- Centro di lavorazione di precisione a cinque assi

- Centro di lavorazione ad alta velocità a cinque assi

- Piccolo centro di lavorazione a cinque assi

- Centro di lavorazione a cinque assi ad alta precisione

- Fresatrice CNC a cinque assi

- Centro di lavoro verticale a cinque assi

Applicazioni delle macchine CNC a cinque assi

Le macchine CNC a cinque assi sono progettate per offrire tagli ad alta velocità e alta qualità su vari materiali, tra cui legno, plastica, metalli non ferrosi e compositi. La loro versatilità apre nuove possibilità applicative, tra cui:

Rifinitura dei bordi:La flessibilità delle macchine a cinque assi consente una finitura precisa e una rifinitura dei bordi per plastiche stampate e parti composite.

Realizzazione di stampi a cavità profonda:A differenza delle macchine a tre assi che richiedono utensili lunghi per cavità profonde, i sistemi a cinque assi consentono l'uso di utensili più corti, aumentando la velocità di taglio e riducendo i rischi di rottura.

Sedie in compensato stampato e mobili decorativi:Le macchine CNC a cinque assi facilitano la modellatura e la modellatura uniche, dando vita a design creativi e dinamici.

Intricate sculture 3D:Le capacità di movimento migliorate consentono di realizzare incisioni precise e dettagliate, catturando i dettagli più sottili dei disegni più complessi.

Caratteristiche delle macchine CNC a cinque assi

Le macchine CNC a cinque assi sono rinomate per la loro elevata efficienza e precisione, consentendo di completare lavorazioni complesse con un unico serraggio del pezzo. Queste macchine sono ideali per la moderna lavorazione di stampi, comprese applicazioni in componenti automobilistici e componenti strutturali aerospaziali.

Distinguere i centri di lavoro a cinque assi e quelli pentaedrici

È importante chiarire la differenza tra un centro di lavoro a cinque assi e un centro di lavoro pentaedrico, poiché molti li confondono erroneamente. Un centro di lavoro a cinque assi opera con cinque assi: X, Y, Z, A e C. Questa configurazione consente la lavorazione con collegamento a cinque assi, rendendolo adatto alla gestione di lavorazioni superficiali complesse, forme speciali, componenti cavi, punzonatura, fori inclinati e tagli smussati.

Al contrario, un centro di lavorazione pentaedrico funziona in modo simile a un centro di lavorazione a tre assi, ma può lavorare cinque facce contemporaneamente. Tuttavia, non è in grado di eseguire lavorazioni di forme speciali, fori smussati e tagli smussati, caratteristiche dei sistemi a cinque assi.

Confronto tra macchine CNC a cinque assi e macchine tradizionali a tre assi

Per apprezzare i vantaggi delle macchine CNC a cinque assi, è essenziale confrontarle con le tradizionali macchine CNC a tre assi, comunemente utilizzate in produzione. Le macchine a tre assi sono disponibili in varie configurazioni, tra cui verticale, orizzontale e a portale, e in genere utilizzano metodi come la fresatura frontale e il taglio laterale.

Una limitazione fondamentale delle macchine a tre assi è che l'asse utensile rimane fisso durante la lavorazione. Ciò significa che possono ottenere coordinate rettangolari solo tramite l'interpolazione dei tre assi lineari (X, Y e Z). Di conseguenza, quando si trovano a dover lavorare con geometrie complesse o con requisiti di elevata precisione, le macchine a tre assi possono presentare inefficienze, produrre finiture superficiali di qualità inferiore e potrebbero persino non essere in grado di eseguire determinate operazioni.

Vantaggi della lavorazione a cinque assi

Le macchine CNC a cinque assi superano queste limitazioni consentendo all'utensile di avvicinarsi al pezzo da più angolazioni, migliorando significativamente la flessibilità e la precisione di lavorazione. Questa capacità si traduce in finiture superficiali migliori, tempi di attrezzaggio ridotti e la possibilità di creare design complessi che sarebbero difficili o impossibili con una configurazione a tre assi.

Pro e contro delle macchine CNC a cinque assi

Vantaggi

Uno dei principali vantaggi delle macchine CNC a cinque assi è la loro capacità di elaborare superfici a forma libera che le tradizionali macchine a tre assi non sono in grado di gestire o che richiedono più configurazioni. Questa capacità è essenziale per la produzione di componenti come pale di motori aeronautici, pale di turbine a vapore, eliche navali e altri stampi complessi con superfici curve intricate. La flessibilità di regolare l'angolazione dell'utensile durante la lavorazione consente di evitare cambi utensile, consentendo una lavorazione completa in un'unica configurazione.

Le fresatrici CNC a cinque assi mantengono una precisione e una qualità eccezionali nella lavorazione di superfici a forma libera, massimizzando al contempo l'efficienza. Al contrario, quando si utilizza una macchina a tre assi con una fresa a testa sferica per la lavorazione di curve complesse, l'efficienza di taglio è spesso bassa a causa degli angoli fissi dell'utensile, che rendono difficile garantire una finitura superficiale liscia. Tuttavia, un centro di lavoro a cinque assi può regolare liberamente l'angolo dell'utensile, evitando questi problemi e garantendo una maggiore efficienza e una qualità superficiale superiore.

In caso di cavità più profonde e ripide, le ulteriori capacità di rotazione e inclinazione del pezzo in lavorazione o della testa del mandrino creano condizioni ottimali per l'utilizzo di frese a candela, riducendo il rischio di collisioni dell'utensile con le pareti della cavità. Questa caratteristica riduce al minimo le vibrazioni dell'utensile durante la lavorazione, migliorando la qualità superficiale, l'efficienza di lavorazione e la longevità dell'utensile.

Inoltre, le macchine a cinque assi possono completare la lavorazione di un intero componente utilizzando utensili più corti, eliminando la necessità di reinstallare gli utensili o di utilizzare utensili più lunghi, tipicamente richiesti nelle configurazioni a tre assi. Questo non solo velocizza i tempi di consegna, ma si traduce anche in un'eccellente qualità superficiale.

La tecnologia insita nei centri di lavoro a cinque assi elimina la necessità di riposizionare i pezzi con angolazioni complesse, che può comportare molteplici configurazioni e regolazioni. Questo consente di risparmiare tempo e ridurre significativamente gli errori, abbattendo così i costi associati a attrezzature e materiali di configurazione.

Confrontando i centri di lavorazione a cinque assi con quelli a tre assi, emergono diversi vantaggi:

Condizioni di taglio ottimali degli utensili: Nella lavorazione a tre assi, man mano che l'utensile si avvicina al bordo del pezzo, le condizioni di taglio possono peggiorare. Mantenere condizioni ottimali richiede spesso più rotazioni della tavola. Le macchine a cinque assi possono evitare questo problema, garantendo una migliore qualità superficiale grazie al mantenimento di angoli di taglio efficaci.

Riduzione delle interferenze degli utensili: Nelle applicazioni aerospaziali, componenti come giranti e pale spesso presentano problemi di interferenza con le macchine a tre assi. I sistemi a cinque assi possono soddisfare queste esigenze di lavorazione consentendo al contempo l'utilizzo di utensili più corti e rigidi, riducendo la necessità di utensili specializzati.

Minori operazioni di serraggio: Le macchine a cinque assi possono ridurre il numero di configurazioni di serraggio necessarie consentendo la lavorazione su cinque lati in un unico serraggio. Questa semplificazione migliora la precisione di lavorazione riducendo al minimo le conversioni di riferimento e supportando una migliore coerenza del processo. Inoltre, ciò comporta una riduzione dei fissaggi degli utensili, degli ingombri e dei costi di manutenzione.

Miglioramento della qualità e dell'efficienza della lavorazione:Queste macchine possono utilizzare i bordi laterali degli utensili, ottenendo così una maggiore efficienza di taglio.

Processo di produzione semplificato: Le ampie capacità di lavorazione delle macchine a cinque assi accorciano la catena del processo produttivo, semplificando la gestione e la pianificazione della produzione. I vantaggi dei sistemi a cinque assi diventano ancora più evidenti con pezzi complessi rispetto ai metodi tradizionali.

Ciclo di sviluppo ridotto per nuovi prodottiIn settori come quello aerospaziale e automobilistico, dove nuovi componenti e stampi presentano spesso geometrie complesse e specifiche precise, i centri di lavoro CNC a cinque assi offrono la flessibilità, la precisione e l'integrazione necessarie per affrontare queste sfide. Ciò si traduce in cicli di sviluppo significativamente più brevi e tassi di successo più elevati per i nuovi prodotti.

Contro delle macchine CNC a cinque assi

Programmazione e funzionamento complessi

La programmazione di macchine CNC a cinque assi può essere astratta e complessa, creando difficoltà ai programmatori NC tradizionali. Mentre le macchine a tre assi operano con assi coordinati lineari semplici, le macchine CNC a cinque assi presentano strutture più complesse. Un singolo codice NC può produrre risultati di elaborazione simili su diverse macchine a tre assi, ma non può essere applicato universalmente a tutte le macchine a cinque assi. Oltre ai movimenti lineari, la programmazione NC a cinque assi comporta il coordinamento dei calcoli del movimento rotatorio, come la verifica degli angoli di rotazione, il controllo degli errori non lineari e il calcolo delle rotazioni degli utensili. Ciò si traduce in una notevole quantità di informazioni da elaborare, rendendo la programmazione altamente astratta.

Le competenze richieste per l'utilizzo e la programmazione di macchine CNC a cinque assi sono interconnesse. L'aggiunta di funzioni speciali alla macchina complica ulteriormente la programmazione e il funzionamento. La padronanza di queste competenze richiede una pratica approfondita e la mancanza di programmatori e operatori esperti rappresenta un ostacolo considerevole all'adozione diffusa della tecnologia CNC a cinque assi.

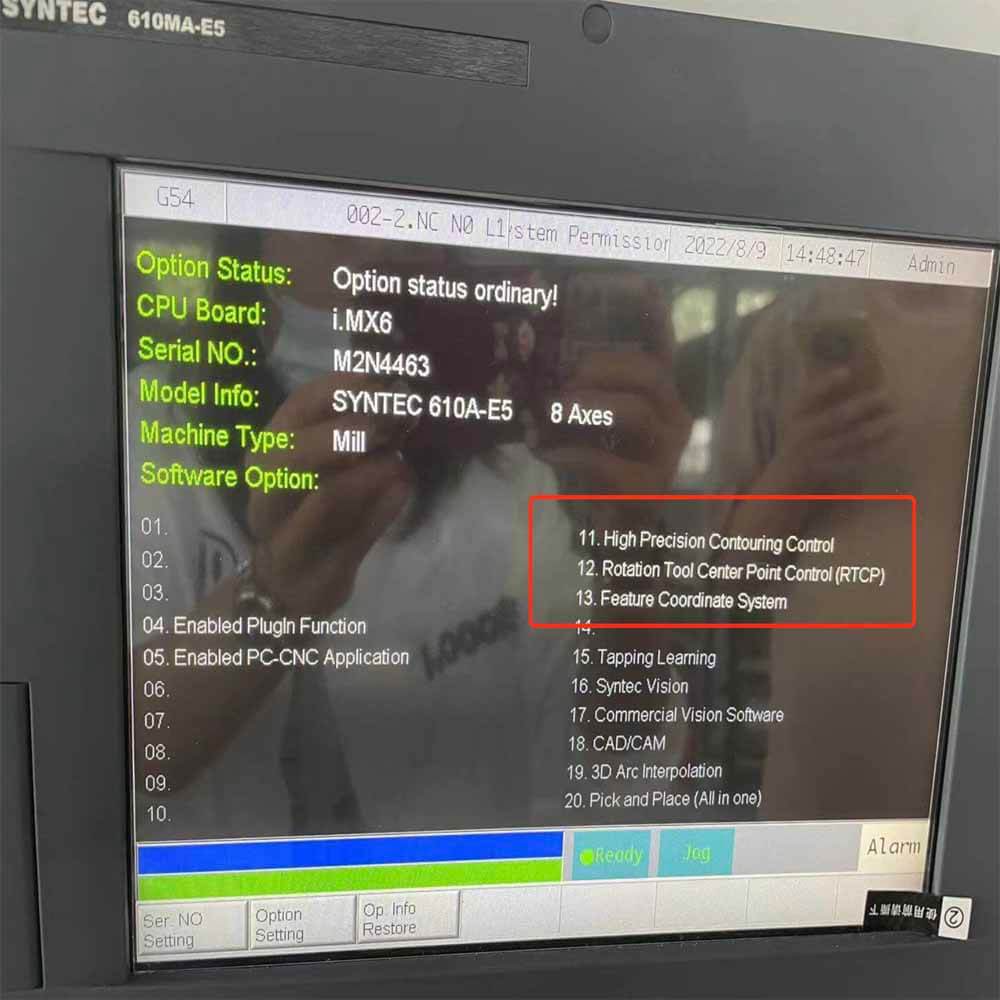

Elevate richieste per i controllori di interpolazione NC e i sistemi di servoazionamento

I movimenti delle macchine a cinque assi sono una combinazione dei movimenti dei cinque assi coordinati. Questa incorporazione delle coordinate di rotazione aumenta il carico computazionale per l'interpolazione. Anche errori minimi nelle coordinate di rotazione possono influire gravemente sulla precisione della lavorazione, rendendo necessari controllori che offrano una precisione superiore.

Inoltre, le caratteristiche cinematiche delle macchine a cinque assi richiedono che i sistemi di servoazionamento presentino eccellenti prestazioni dinamiche e un'ampia gamma di velocità.

Importanza critica della verifica del programma NC

Per migliorare l'efficienza di lavorazione, è fondamentale abbandonare i tradizionali metodi di calibrazione con "taglio di prova". Nella lavorazione CNC a cinque assi, la verifica dei programmi NC diventa particolarmente importante a causa dell'elevato costo dei pezzi lavorati. Le collisioni sono problemi comuni nella lavorazione a cinque assi e possono includere l'impegno dell'utensile sul pezzo, collisioni ad alta velocità o interferenze tra l'utensile e le attrezzature o altre apparecchiature. Queste collisioni sono spesso imprevedibili e il processo di calibrazione deve prevedere un'analisi approfondita della cinematica e dei sistemi di controllo della macchina utensile.

Se un sistema CAM identifica un errore, può elaborare immediatamente il percorso utensile. Tuttavia, se viene rilevato un errore in un programma NC durante la lavorazione, il percorso utensile non può essere modificato con la stessa facilità di una macchina a tre assi. Nelle configurazioni a tre assi, gli operatori possono regolare direttamente parametri come il raggio utensile. Nelle operazioni a cinque assi, tali regolazioni sono più complesse, poiché qualsiasi modifica alle dimensioni o al posizionamento dell'utensile influisce significativamente sulle traiettorie di rotazione successive.

Sfide nella compensazione del raggio dell'utensile

Nella programmazione NC con collegamento a cinque assi, sebbene la compensazione della lunghezza utensile rimanga attiva, la compensazione del raggio utensile non è applicabile. Quando si esegue la fresatura a contatto con una fresa cilindrica, è necessario creare programmi diversi per i diversi diametri della fresa. Gli attuali sistemi CNC non sono in grado di eseguire la compensazione del raggio utensile perché il formato file ISO non fornisce dati adeguati per il ricalcolo delle posizioni degli utensili. Di conseguenza, gli utenti devono cambiare frequentemente gli utensili o modificarne le dimensioni durante la lavorazione. Come nelle procedure di elaborazione standard, qualsiasi modifica al percorso utensile richiede un ricalcolo nel sistema CAM, con conseguenti inefficienze nel flusso di lavoro complessivo.

Per risolvere questo problema, i ricercatori norvegesi stanno sviluppando una soluzione temporanea nota come LCOPS (Low-Cost Optimized Production Strategy). Questo approccio trasferisce i dati necessari per le correzioni del percorso utensile dall'applicazione CNC al sistema CAM, con il percorso utensile modificato inviato direttamente al controllore. LCOPS richiede che il software CAM di terze parti sia in grado di comunicare direttamente con la macchina CNC, utilizzando file di sistema CAM anziché codici ISO. La soluzione a lungo termine a questa sfida si baserà sullo sviluppo di sistemi di controllo CNC di nuova generazione in grado di riconoscere file di modelli di pezzi in formati ampiamente utilizzati (come STEP) o di interpretare direttamente file di sistema CAD.

Post-processore

La distinzione fondamentale tra macchine utensili a cinque assi e a tre assi risiede nell'inclusione di due assi rotanti. Ciò comporta la necessità di molteplici trasformazioni di coordinate per convertire la posizione dell'utensile dal sistema di coordinate del pezzo in lavorazione al sistema di coordinate della macchina. Mentre i generatori di post-processor più diffusi sul mercato possono facilmente generare post-processor per macchine CNC a tre assi semplicemente inserendo i parametri macchina di base, la situazione è diversa per le macchine a cinque assi. Attualmente, sono disponibili solo pochi post-processor avanzati specifici per macchine CNC a cinque assi e sono necessari ulteriori sviluppi in questo settore.

Quando si lavora con un collegamento a tre assi, l'origine del pezzo sulla tavola della macchina non deve essere considerata nella traiettoria dell'utensile; il post-processor gestisce automaticamente la relazione tra il sistema di coordinate del pezzo e quello della macchina. Al contrario, per un collegamento a cinque assi, come nel caso di una fresatrice orizzontale con assi X, Y, Z, B e C, il posizionamento spaziale del pezzo sulla tavola rotante C, nonché le dimensioni tra gli assi B e C, devono essere considerati durante la generazione del percorso utensile. Gli operatori spesso dedicano molto tempo alla gestione di queste relazioni di posizione durante la configurazione del pezzo. Se il post-processor fosse in grado di gestire questi dati, semplificherebbe notevolmente sia l'installazione del pezzo che la programmazione del percorso utensile. Gli operatori dovrebbero solo posizionare il pezzo sulla tavola, misurarne l'orientamento, inserire queste informazioni nel post-processor e quindi ottenere il programma NC appropriato.

Errori non lineari e problemi di singolarità

L'introduzione delle coordinate di rotazione complica significativamente la cinematica delle macchine CNC a cinque assi rispetto a quelle a tre assi. Una sfida associata alla rotazione è l'errore non lineare, derivante da imprecisioni di programmazione. Questo errore può essere mitigato riducendo la distanza del passo. Durante la fase di pre-calcolo, i programmatori non possono valutare con precisione l'entità degli errori non lineari; questi possono essere valutati solo dopo che il programma della macchina utensile è stato generato dal post-processor. La linearizzazione del percorso utensile può risolvere questo problema e, sebbene alcuni sistemi di controllo possano linearizzare il percorso utensile durante la lavorazione, questa operazione viene in genere gestita dal post-processor.

Un'altra complicazione legata agli assi di rotazione è la singolarità. Se si verifica una singolarità nella posizione estrema di un asse di rotazione, anche piccole oscillazioni in prossimità di questo punto possono causare un'inversione di 180° dell'asse di rotazione, con conseguenti rischi significativi per la sicurezza.

Requisiti di sistema CAD/CAM

Il funzionamento efficace della lavorazione a cinque assi si basa su un sistema CAD/CAM robusto e richiede programmatori esperti che abbiano familiarità con questi sistemi.

Investimenti significativi per le macchine utensili

Storicamente, c'è stata una notevole disparità di prezzo tra le macchine a cinque assi e quelle a tre assi. Tuttavia, l'aggiunta di un asse rotante a una macchina a tre assi può ora eguagliare il costo di una macchina a tre assi standard, offrendo al contempo funzionalità multiasse. Attualmente, il prezzo delle macchine a cinque assi è solo da 30% a 50% superiore a quello delle macchine a tre assi.

Oltre all'investimento iniziale nella macchina stessa, l'aggiornamento del software CAD/CAM e dei post-processori è essenziale per soddisfare le esigenze della lavorazione a cinque assi. Anche i programmi di calibrazione devono essere aggiornati per simulare efficacemente l'intera macchina utensile.

Ricambi e accessori

Componenti di base: Costituiscono la struttura portante del centro di lavoro, composta da basamento, colonna e tavola. Sopportano i carichi statici e di taglio generati durante la lavorazione, richiedendo una solida rigidità. Questi componenti di grandi dimensioni possono essere realizzati in ghisa o in acciaio saldato e rappresentano le parti più pesanti del centro di lavoro. Ad esempio, AKIRA-SEIKI utilizza fusioni Meehanite di alta qualità, che mantengono un'elevata stabilità dopo il trattamento termico.

Gruppo mandrino: Include la scatola del mandrino principale, il motore, il mandrino e i cuscinetti. L'avvio, l'arresto e la regolazione della velocità del mandrino sono tutti gestiti dal sistema CNC, facilitando l'azione di taglio tramite gli utensili montati sul mandrino. Essendo un elemento cruciale del centro di lavoro, il mandrino influenza significativamente sia la precisione che la stabilità della lavorazione.

Sistema di controllo numerico:La sezione CNC del centro di lavorazione è composta dal dispositivo CNC, dal controllore logico programmabile (PLC), dai componenti del servoazionamento e dal pannello operativo.

Sistema di cambio utensile automatico: Questo sistema include il magazzino utensili e il meccanismo di azionamento del manipolatore. Quando è necessario un cambio utensile, il sistema CNC invia un'istruzione al manipolatore, che recupera l'utensile dal magazzino e lo carica nel mandrino. Questo sistema automatizza lo stoccaggio, la selezione, il trasporto e la sostituzione degli utensili per la lavorazione continua dopo un singolo setup del pezzo. I magazzini utensili possono variare nel design, ad esempio a disco o a catena, e possono contenere da pochi a diverse centinaia di utensili. Anche la struttura del braccio portautensili varia in base alla configurazione del magazzino e del mandrino, con opzioni come modelli a braccio singolo o doppio. Alcuni centri di lavoro rinunciano al braccio portautensili, affidandosi invece al movimento della testa o del magazzino per il cambio utensile.

Dispositivi ausiliari: Questa categoria include sistemi di lubrificazione, raffreddamento, asportazione trucioli, protezione, idraulica, pneumatica e rilevamento. Sebbene questi componenti non siano direttamente coinvolti nel taglio, sono essenziali per garantire l'efficienza, la precisione e l'affidabilità del centro di lavoro.

Sistema di cambio pallet automatico (APC): Per facilitare il funzionamento non presidiato o ridurre al minimo i tempi morti, alcuni centri di lavoro sono dotati di più tavoli di lavoro a scambio automatico per il supporto dei pezzi. Mentre un pezzo è in lavorazione, è possibile caricare o scaricare altri tavoli. Una volta completata la lavorazione su un tavolo, i tavoli vengono automaticamente scambiati per iniziare a lavorare su nuovi pezzi, riducendo così i tempi morti e migliorando l'efficienza complessiva.

Guida all'acquisto

Se stai pensando di acquistare online una macchina CNC a cinque assi, nuova o usata, è fondamentale seguire un approccio strutturato. Ecco dieci semplici passaggi per guidare il tuo processo di acquisto online:

Fase 1: Pianificazione del budget

Prima di valutare le macchine utensili, stabilisci un budget. Capire cosa puoi permetterti è essenziale per fare una scelta consapevole.

Fase 2: condurre la ricerca

Una volta stabilito il budget, stabilisci quale macchina utensile si adatta alle tue esigenze. Considera quali attività intendi svolgere con essa. Valuta le tue esigenze e confronta diversi modelli e rivenditori leggendo le recensioni degli esperti online.

Fase 3: Consultazione

Contatta il nostro responsabile commerciale per una consulenza. Ti consiglieremo la macchina utensile più adatta alle tue esigenze specifiche.

Fase 4: Richiedi un preventivo gratuito

Dopo la consulenza, ti forniremo un preventivo dettagliato per la macchina utensile consigliata, assicurandoci che soddisfi le tue specifiche e rimanga nei limiti del tuo budget.

Fase 5: Firma del contratto

Entrambe le parti esamineranno e discuteranno attentamente tutti i dettagli dell'ordine (specifiche tecniche e termini commerciali) per evitare malintesi. Una volta concordato tutto, vi invieremo una fattura proforma (PI) per la firma del contratto.

Fase 6: Produzione meccanica

Una volta ricevuto il contratto firmato e il deposito, inizieremo la costruzione della macchina. Vi terremo aggiornati sull'avanzamento dei lavori.

Fase 7: Ispezione

L'intero processo produttivo sarà sottoposto a ispezioni regolari e rigorosi controlli di qualità. L'intera macchina sarà accuratamente testata per garantirne le prestazioni ottimali prima di lasciare la fabbrica.

Fase 8: Spedizione

La spedizione verrà effettuata secondo i termini indicati nel contratto dopo la tua conferma. Puoi richiedere aggiornamenti sul trasporto in qualsiasi momento.

Fase 9: Sdoganamento

Forniremo tutti i documenti di spedizione necessari per agevolare lo sdoganamento.

Fase 10: Supporto e assistenza

Offriamo supporto tecnico professionale e assistenza clienti gratuita tramite telefono, e-mail, Skype, WhatsApp, chat online e assistenza da remoto. Inoltre, in alcune aree è disponibile il servizio porta a porta.