Routeur CNC 5 axes

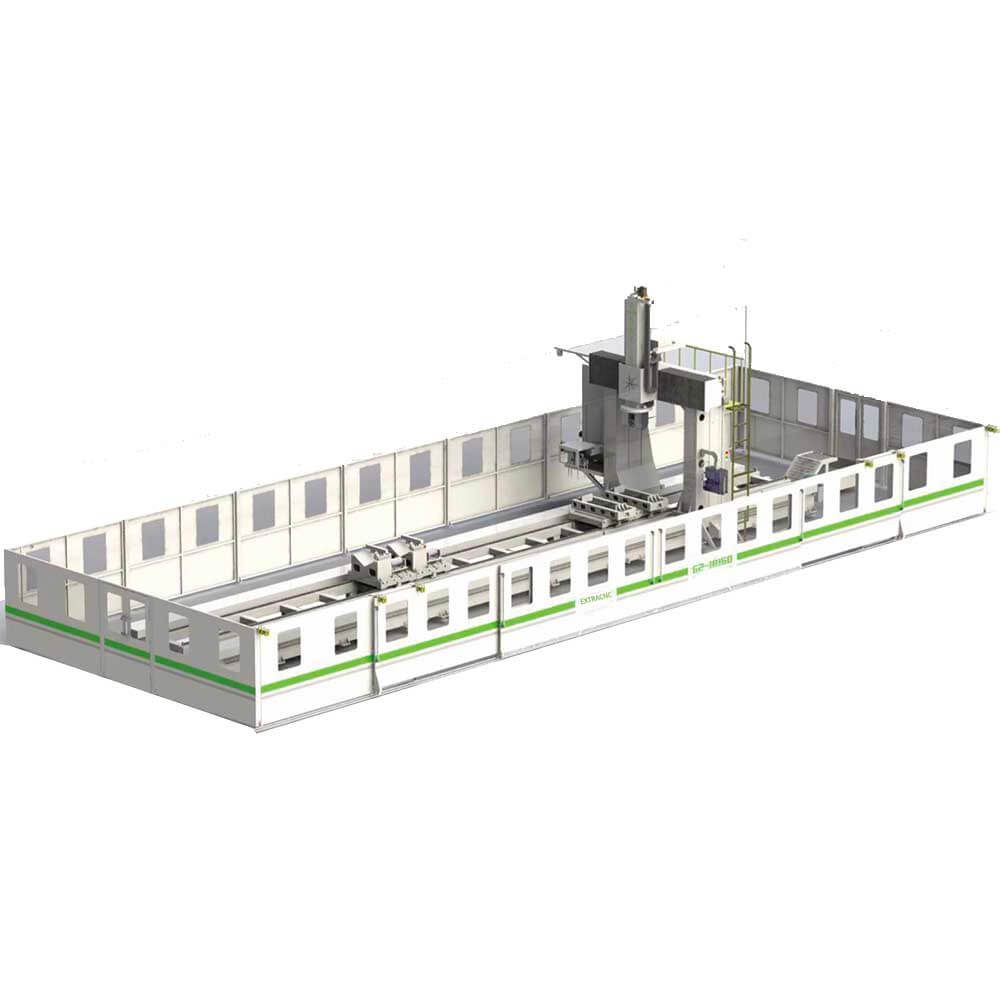

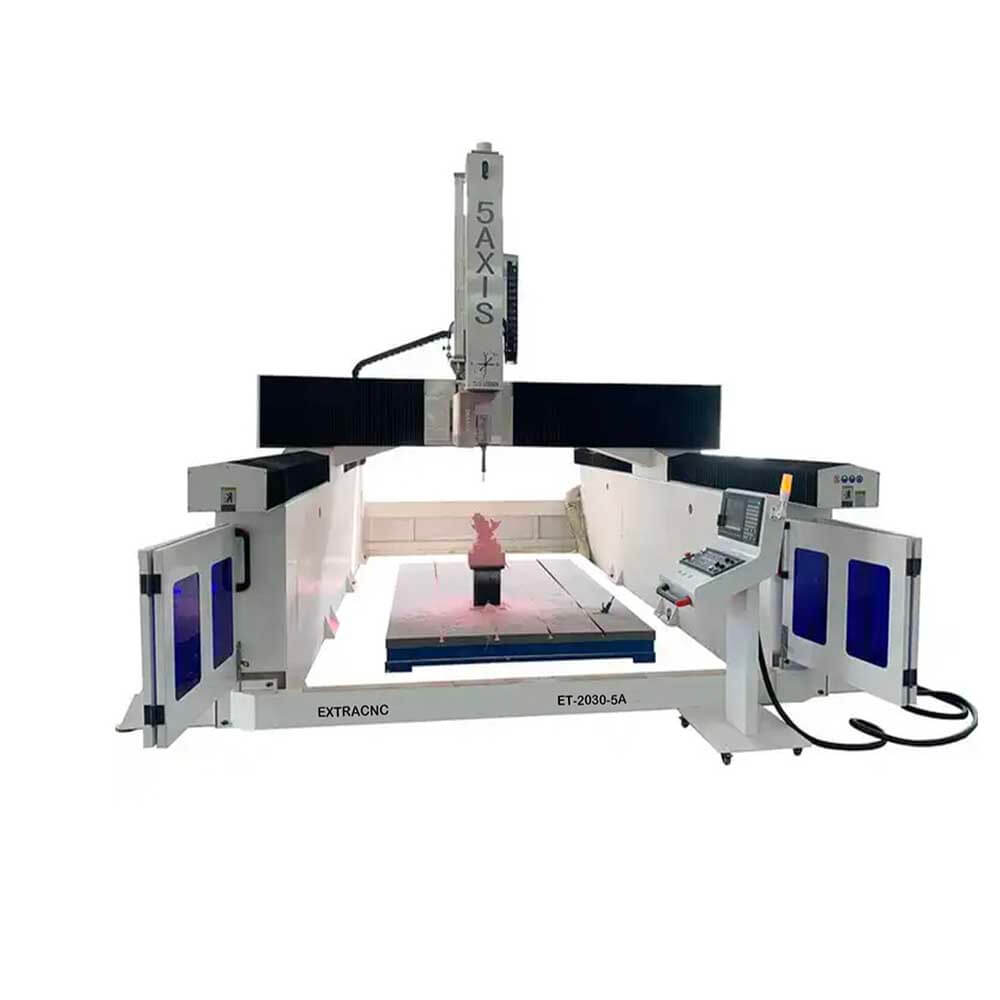

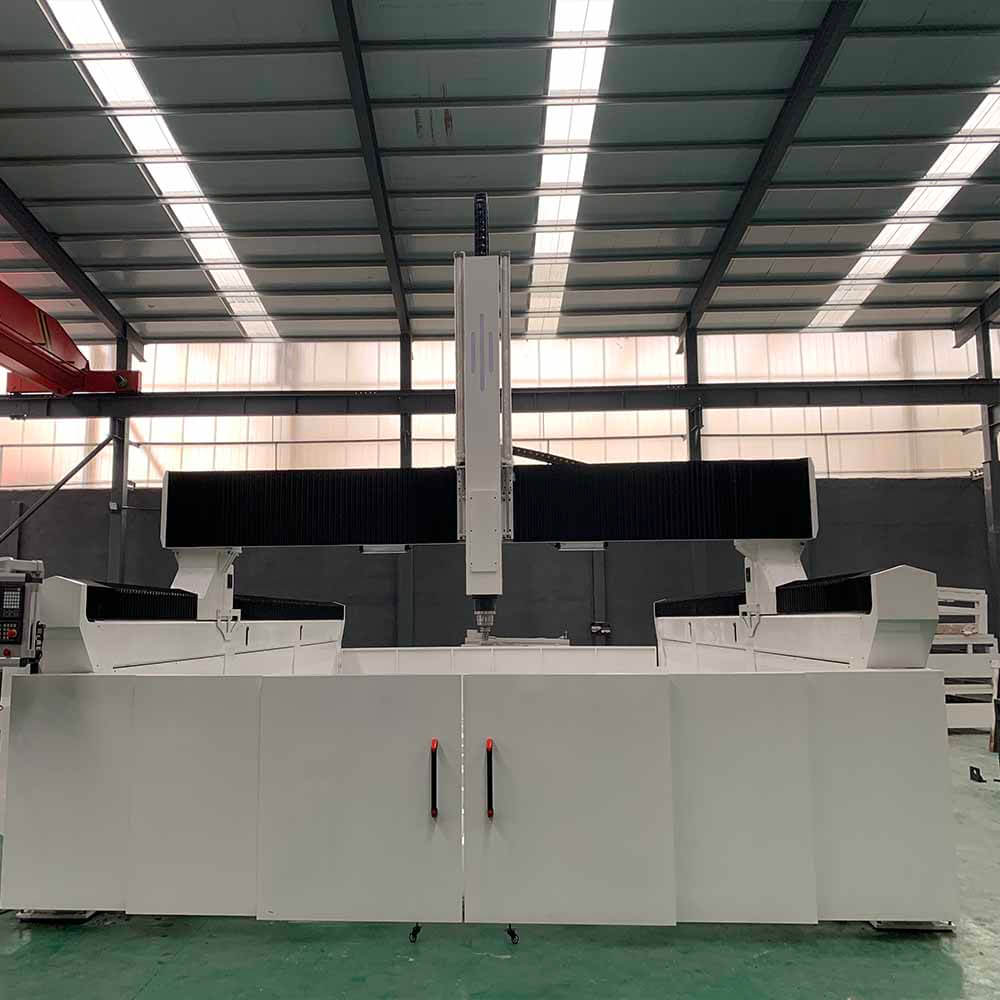

Une fraiseuse CNC 5 axes est un outil automatisé avancé qui améliore l'usinage trois axes traditionnel en intégrant deux axes de rotation supplémentaires pour un usinage en liaison cinq axes. Contrairement aux imprimantes 3D, cette technologie nécessite au moins trois axes linéaires et deux axes de rotation, tous coordonnés simultanément par un système de commande numérique par ordinateur (CNC). La fraiseuse CNC 5 axes comprend plusieurs composants clés, dont un boîtier d'axe Z, une poutre de portique, des colonnes de portique, un support de portique sous-châssis, une table de travail, des rails de guidage linéaires à billes, une broche électrique double tour et des servomoteurs. Sa structure sophistiquée de type portique permet un mouvement efficace de la table et des capacités de fraisage optimales. En fonctionnement, les cinq axes fonctionnent ensemble pour positionner l'outil dans la broche, facilitant ainsi l'usinage 3D complexe autour de la pièce. Cette machine polyvalente est idéale pour la découpe et le fraisage de divers matériaux, tels que le bois, le plastique, la mousse, la résine, le plâtre, l'aluminium, le cuivre, le laiton et les composites carbonisés, ce qui la rend précieuse dans des secteurs comme l'aérospatiale, l'automobile, la fabrication de moules et le modélisme.

L'importance des machines CNC à cinq axes dans la fabrication moderne

Ces dernières années, les machines CNC cinq axes sont devenues des outils incontournables pour l'usinage de surfaces continues, lisses et complexes. Face aux défis de la conception et de la fabrication de géométries courbes complexes, nombreux sont ceux qui se tournent vers l'usinage cinq axes pour trouver des solutions.

Comprendre la technologie d'usinage à cinq axes

La liaison cinq axes représente l'une des technologies les plus avancées et les plus répandues en usinage CNC. Cette méthode combine contrôle par ordinateur, servomoteurs hautes performances et techniques d'usinage de précision, permettant un usinage efficace, précis et automatisé de surfaces complexes. Symbole de la technologie de fabrication d'un pays, les systèmes cinq axes jouent un rôle essentiel dans des secteurs tels que l'aéronautique, l'aérospatiale et la défense.

Guide d'achat d'une machine CNC à cinq axes

Pour beaucoup, la décision d'investir dans une machine-outil cinq axes peut être intimidante. L'achat d'une nouvelle machine CNC haut de gamme peut être exaltant, mais il comporte également des implications financières importantes. Les rapports sur le marché de la CNC indiquent que le coût moyen d'une nouvelle machine-outil cinq axes approche 100 000 TP4T. Pour faciliter le processus d'achat, tenez compte de facteurs essentiels tels que les détails de la garantie, les options de paiement et le support après-vente. Comprendre ces éléments peut grandement simplifier votre prise de décision.

Si vous cherchez la machine CNC idéale au meilleur prix, vous êtes au bon endroit. Que vous cherchiez à comparer les prix ou à effectuer des recherches, ce guide est là pour vous aider. Si vous êtes prêt à acheter, découvrez la sélection EXTRACNC des meilleures fraiseuses CNC cinq axes, présentées ci-dessous.

Qu'est-ce qu'une machine de routeur CNC à cinq axes ?

Une fraiseuse CNC cinq axes est un centre d'usinage 3D multiaxes sophistiqué équipé d'un contrôleur CNC. Contrairement à une imprimante 3D, elle s'apparente davantage aux machines CNC trois et quatre axes, mais avec deux axes de mouvement supplémentaires. Cette capacité permet de couper simultanément cinq arêtes du matériau, ce qui raccourcit les délais de réalisation. Cependant, l'axe X étendu peut entraîner une baisse de stabilité et de précision, nécessitant une plus grande attention de la part de l'opérateur que pour les fraiseuses trois ou quatre axes.

Comprendre le principe de fonctionnement des machines CNC à cinq axes

Pour comprendre le fonctionnement des machines CNC à cinq axes, il est essentiel de comprendre le concept d’« axes » :

- axe des X: Se déplace d'avant en arrière.

- axe Y: Se déplace de gauche à droite.

- axe Z: Se déplace de haut en bas.

- axes A, B ou C: Correspond aux mouvements de rotation autour des axes X, Y et Z.

Dans l'usinage CNC cinq axes, l'outil ou la pièce peut se déplacer simultanément sur cinq axes indépendants, permettant des manipulations géométriques complexes. Les configurations cinq axes (XYZAB, XYZAC, XYZBC) permettent à la broche de pivoter à 180 degrés, offrant un accès complet à la pièce sous plusieurs angles.

La technologie de liaison cinq axes est spécifiquement destinée à l'usinage de surfaces complexes nécessitant le contrôle simultané de cinq axes indépendants, garantissant une finition lisse. Si les machines trois axes peuvent théoriquement représenter n'importe quelle surface complexe avec des coordonnées X, Y et Z, les outils de coupe réels ont des dimensions physiques. L'usinage cinq axes minimise les erreurs et la rugosité de surface, permettant des gains allant jusqu'à 1/3 à 1/6 par rapport aux méthodes trois axes traditionnelles.

Types courants de machines CNC à cinq axes

Il existe huit principaux types de machines-outils CNC à cinq axes :

- Centre d'usinage à liaison cinq axes

- Centre d'usinage CNC à cinq axes

- Centre d'usinage de précision à cinq axes

- Centre d'usinage à grande vitesse à cinq axes

- Petit centre d'usinage à cinq axes

- Centre d'usinage cinq axes de haute précision

- Routeur CNC à cinq axes

- Centre d'usinage vertical à cinq axes

Applications des machines CNC à cinq axes

Les machines CNC cinq axes sont conçues pour réaliser des découpes rapides et de haute qualité sur divers matériaux, notamment le bois, les plastiques, les métaux non ferreux et les composites. Leur polyvalence ouvre de nouvelles perspectives d'application, notamment :

Coupe des bords:La flexibilité des machines à cinq axes permet une finition et un rognage précis des bords des pièces moulées en plastique et composites.

Fabrication de moules à cavités profondes:Contrairement aux machines à trois axes qui nécessitent des outils longs pour les cavités profondes, les systèmes à cinq axes permettent l'utilisation d'outils plus courts, augmentant les vitesses de coupe et réduisant les risques de casse.

Chaises et meubles décoratifs en contreplaqué moulé:Les machines CNC à cinq axes facilitent le façonnage et le moulage uniques, donnant vie à des conceptions créatives et dynamiques.

Sculptures 3D complexes:Les capacités de mouvement améliorées permettent des sculptures détaillées et précises, capturant les subtilités des conceptions complexes.

Caractéristiques des machines CNC à cinq axes

Les machines CNC cinq axes sont réputées pour leur grande efficacité et leur précision, permettant de réaliser des tâches d'usinage complexes en un seul serrage de la pièce. Ces machines sont parfaitement adaptées à l'usinage de moules modernes, notamment pour les pièces automobiles et les composants structurels aéronautiques.

Distinguer les centres d'usinage à cinq axes et pentaédriques

Il est important de clarifier la différence entre un centre d'usinage cinq axes et un centre d'usinage pentaédrique, car beaucoup de gens les confondent à tort. Un centre d'usinage cinq axes fonctionne avec cinq axes : X, Y, Z, A et C. Cette configuration permet un usinage par liaison cinq axes, ce qui le rend particulièrement adapté à l'usinage de surfaces complexes, aux formes spéciales, aux pièces creuses, au poinçonnage, aux perçages inclinés et aux coupes en biseau.

En revanche, un centre d'usinage pentaédrique fonctionne de manière similaire à un centre d'usinage trois axes, mais peut usiner cinq faces simultanément. Il ne dispose cependant pas des capacités d'usinage de formes spéciales, de perçages biseautés et de coupes en biseau caractéristiques des systèmes cinq axes.

Comparaison des machines CNC à cinq axes avec les machines traditionnelles à trois axes

Pour apprécier les avantages des machines CNC cinq axes, il est essentiel de les comparer aux machines CNC trois axes traditionnelles, couramment utilisées en fabrication. Les machines trois axes existent sous différentes configurations, notamment verticales, horizontales et à portique, et utilisent généralement des méthodes telles que le fraisage en bout et la découpe latérale.

L'une des principales limites des machines trois axes réside dans le fait que l'axe de l'outil reste fixe pendant l'usinage. Cela signifie qu'elles ne peuvent obtenir des coordonnées rectangulaires que par interpolation des trois axes linéaires (X, Y et Z). Par conséquent, face à des géométries complexes ou à des exigences de haute précision, les machines trois axes peuvent présenter des inefficacités, produire des états de surface de moindre qualité et même être incapables d'exécuter certaines tâches.

Avantages de l'usinage à cinq axes

Les machines CNC cinq axes surmontent ces limitations en permettant à l'outil d'aborder la pièce sous plusieurs angles, ce qui améliore considérablement la flexibilité et la précision de l'usinage. Cette capacité permet d'obtenir de meilleurs états de surface, de réduire les temps de réglage et de créer des conceptions complexes qui seraient difficiles, voire impossibles, avec une configuration trois axes.

Avantages et inconvénients des machines CNC à cinq axes

Avantages

L'un des principaux avantages des machines CNC cinq axes réside dans leur capacité à traiter des surfaces de forme libre que les machines trois axes traditionnelles ne peuvent pas traiter ou qui nécessitent plusieurs réglages. Cette capacité est essentielle pour la fabrication de composants tels que les aubes de moteurs d'avion, les aubes de turbines à vapeur, les hélices de navires et autres moules complexes présentant des surfaces courbes complexes. La flexibilité d'ajustement des angles d'outil pendant l'usinage évite les changements d'outils et permet un usinage complet en une seule configuration.

Les fraiseuses CNC cinq axes garantissent une précision et une qualité exceptionnelles sur les surfaces de forme libre, tout en maximisant l'efficacité. En revanche, avec une fraiseuse trois axes équipée d'une fraise à tête sphérique pour usiner des courbes complexes, l'efficacité de coupe est souvent faible en raison des angles d'outil fixes, ce qui rend difficile l'obtention d'une finition de surface lisse. Cependant, un centre d'usinage cinq axes permet d'ajuster librement l'angle d'outil, évitant ainsi ces problèmes et offrant une efficacité accrue et une qualité de surface supérieure.

Pour les cavités plus profondes et plus abruptes, les capacités de rotation et d'inclinaison supplémentaires de la pièce ou de la tête de broche créent des conditions optimales pour l'utilisation des fraises, réduisant ainsi le risque de collision de l'outil avec les parois de la cavité. Cette fonctionnalité minimise les vibrations de l'outil pendant l'usinage, améliorant ainsi la qualité de surface, l'efficacité d'usinage et la longévité de l'outil.

De plus, les machines cinq axes peuvent réaliser l'usinage d'une pièce entière avec des outils plus courts, éliminant ainsi la nécessité de réinstallation ou l'utilisation d'outils plus longs, généralement requis dans les configurations trois axes. Cela accélère non seulement la livraison, mais garantit également une excellente qualité de surface.

La technologie des centres d'usinage cinq axes élimine le besoin de repositionner les pièces selon des angles complexes, ce qui peut entraîner de multiples réglages et ajustements. Cela permet de gagner du temps et de réduire considérablement les erreurs, diminuant ainsi les coûts liés aux montages et aux matériaux de réglage.

Lorsque l'on compare les centres d'usinage à cinq axes à leurs homologues à trois axes, plusieurs avantages ressortent :

Conditions optimales de coupe des outils:En usinage trois axes, lorsque l'outil de coupe s'approche du bord de la pièce, les conditions de coupe peuvent se dégrader. Maintenir des conditions optimales nécessite souvent plusieurs rotations de la table. Les machines cinq axes permettent d'éviter ce problème et d'assurer une meilleure qualité de surface en maintenant des angles de coupe efficaces.

Réduction des interférences des outilsDans les applications aérospatiales, les composants tels que les turbines et les pales rencontrent souvent des problèmes d'interférence avec les machines trois axes. Les systèmes cinq axes peuvent répondre à ces exigences d'usinage tout en permettant l'utilisation d'outils plus courts et plus rigides, réduisant ainsi le recours à des outils spécialisés.

Moins d'opérations de serrageLes machines cinq axes permettent de réduire le nombre de réglages de serrage nécessaires en permettant l'usinage sur cinq faces en un seul serrage. Cette simplification améliore la précision d'usinage en minimisant les conversions de référence et en favorisant une meilleure cohérence des processus. De plus, cela entraîne une réduction des montages d'outillage, de l'encombrement au sol et des coûts de maintenance.

Amélioration de la qualité et de l'efficacité de l'usinage:Ces machines peuvent utiliser les bords latéraux des outils, ce qui permet une efficacité de coupe plus élevée.

Processus de production rationaliséLes capacités d'usinage complètes des machines cinq axes raccourcissent la chaîne de production, simplifiant ainsi la gestion et la planification de la production. Les avantages des systèmes cinq axes sont encore plus marqués pour les pièces complexes par rapport aux méthodes traditionnelles.

Cycle de développement réduit pour les nouveaux produitsDans des secteurs comme l'aéronautique et l'automobile, où les nouveaux composants et moules présentent souvent des géométries complexes et des spécifications précises, les centres d'usinage CNC cinq axes offrent la flexibilité, la précision et l'intégration nécessaires pour relever ces défis. Cela permet de réduire considérablement les cycles de développement et d'améliorer les taux de réussite des nouveaux produits.

Inconvénients des machines CNC à cinq axes

Programmation et fonctionnement complexes

La programmation de machines CNC cinq axes peut être abstraite et complexe, ce qui pose des difficultés aux programmeurs CN traditionnels. Alors que les machines trois axes fonctionnent avec des axes de coordonnées linéaires simples, les machines CNC cinq axes présentent des structures plus complexes. Un seul code CN peut produire des résultats de traitement similaires sur différentes machines trois axes, mais il ne peut pas être appliqué universellement à toutes les machines cinq axes. Outre les mouvements linéaires, la programmation CN cinq axes implique la coordination des calculs de mouvements rotatifs, tels que la vérification des angles de rotation, la détection des erreurs non linéaires et le calcul des rotations d'outils. Cela entraîne une quantité importante d'informations à traiter, rendant la programmation très abstraite.

Les compétences requises pour l'utilisation et la programmation des machines CNC cinq axes sont interdépendantes. L'ajout de fonctions spécifiques à la machine complexifie encore la programmation et l'exploitation. La maîtrise de ces compétences exige une pratique intensive, et le manque de programmeurs et d'opérateurs expérimentés constitue un obstacle majeur à l'adoption généralisée de la technologie CNC cinq axes.

Exigences élevées concernant les contrôleurs d'interpolation CN et les systèmes d'entraînement servo

Les mouvements des machines cinq axes sont une combinaison des mouvements des cinq axes de coordonnées. L'intégration de coordonnées de rotation augmente la charge de calcul nécessaire à l'interpolation. Même des erreurs mineures dans les coordonnées de rotation peuvent nuire gravement à la précision de l'usinage, nécessitant des contrôleurs offrant une précision supérieure.

De plus, les caractéristiques cinématiques des machines à cinq axes exigent que les systèmes d'entraînement servo présentent d'excellentes performances dynamiques et une large plage de vitesse.

Importance cruciale de la vérification du programme NC

Pour améliorer l'efficacité de l'usinage, il est crucial d'abandonner les méthodes traditionnelles d'étalonnage par « coupes d'essai ». Dans l'usinage CNC cinq axes, la vérification des programmes CN devient particulièrement cruciale en raison du coût élevé des pièces usinées classiques. Les collisions sont des problèmes fréquents en usinage cinq axes, notamment l'engagement de l'outil avec la pièce, les collisions à grande vitesse ou les interférences entre l'outil et les fixations ou autres équipements. Ces collisions sont souvent imprévisibles, et le processus d'étalonnage doit impliquer une analyse approfondie de la cinématique et des systèmes de contrôle de la machine-outil.

Si un système FAO détecte une erreur, il peut traiter immédiatement la trajectoire de l'outil. Cependant, si une erreur est détectée dans un programme CN pendant l'usinage, la trajectoire de l'outil ne peut pas être modifiée aussi facilement que sur une machine trois axes. Dans les configurations trois axes, les opérateurs peuvent ajuster directement des paramètres comme le rayon de l'outil. Dans les opérations cinq axes, ces ajustements sont plus complexes, car toute modification des dimensions ou du positionnement de l'outil affecte considérablement les trajectoires de rotation ultérieures.

Défis de la compensation du rayon de l'outil

En programmation CN à liaison cinq axes, si la compensation de longueur d'outil reste effective, la compensation de rayon d'outil n'est pas applicable. Lors du fraisage par formage de contact avec une fraise cylindrique, différents programmes doivent être créés pour différents diamètres de fraise. Les systèmes CNC actuels ne permettent pas la compensation de rayon d'outil, car le format de fichier ISO ne fournit pas les données nécessaires au recalcul des positions d'outils. Par conséquent, les utilisateurs doivent fréquemment changer d'outils ou ajuster leurs dimensions pendant l'usinage. Conformément aux procédures d'usinage standard, toute modification de la trajectoire d'outil nécessite un recalcul dans le système FAO, ce qui entraîne des inefficacités dans le flux de travail global.

Pour résoudre ce problème, des chercheurs norvégiens développent une solution temporaire appelée LCOPS (Low-Cost Optimized Production Strategy). Cette approche transfère les données nécessaires aux corrections de trajectoires d'outil de l'application CNC vers le système FAO, la trajectoire d'outil révisée étant envoyée directement au contrôleur. LCOPS nécessite que les logiciels FAO tiers puissent communiquer directement avec la machine CNC, en utilisant des fichiers FAO plutôt que des codes ISO. La résolution à long terme de ce problème reposera sur le développement de systèmes de commande CNC de nouvelle génération, capables de reconnaître les fichiers de modèles de pièces dans des formats courants (tels que STEP) ou d'interpréter directement les fichiers CAO.

Post-processeur

La principale différence entre les machines-outils cinq axes et trois axes réside dans l'intégration de deux axes rotatifs. De ce fait, de multiples transformations de coordonnées sont nécessaires pour convertir la position de l'outil du système de coordonnées pièce au système de coordonnées machine. Si les générateurs de post-processeurs courants disponibles sur le marché permettent de générer facilement des post-processeurs pour les machines CNC trois axes en saisissant simplement les paramètres machine de base, la situation est différente pour les machines cinq axes. Actuellement, il existe peu de post-processeurs optimisés spécifiquement pour les machines CNC cinq axes, et des développements supplémentaires sont nécessaires dans ce domaine.

Lors d'une liaison trois axes, l'origine de la pièce sur la table de la machine n'a pas besoin d'être prise en compte dans la trajectoire de l'outil ; le post-processeur gère automatiquement la relation entre le système de coordonnées pièce et le système de coordonnées machine. En revanche, pour une liaison cinq axes, comme lors de l'utilisation d'une fraiseuse horizontale avec axes X, Y, Z, B et C, le positionnement spatial de la pièce sur la table rotative C, ainsi que les dimensions entre les axes B et C, doivent être pris en compte lors de la génération de la trajectoire d'outil. Les opérateurs consacrent souvent beaucoup de temps à gérer ces relations de positionnement lors du réglage de la pièce. Si le post-processeur pouvait gérer ces données, cela simplifierait grandement l'installation de la pièce et la programmation de la trajectoire d'outil. Il suffirait aux opérateurs de positionner la pièce sur la table, de mesurer son orientation, de saisir ces informations dans le post-processeur, puis d'obtenir le programme CN approprié.

Erreurs non linéaires et problèmes de singularité

L'introduction des coordonnées de rotation complexifie considérablement la cinématique des machines CNC cinq axes par rapport aux machines trois axes. L'un des défis liés à la rotation est l'erreur non linéaire, due aux imprécisions de programmation. Cette erreur peut être atténuée en réduisant la distance de pas. Lors de la phase de précalcul, les programmeurs ne peuvent pas évaluer précisément l'ampleur des erreurs non linéaires ; celles-ci ne peuvent être évaluées qu'après la génération du programme de la machine-outil par le post-processeur. La linéarisation de la trajectoire d'outil peut résoudre ce problème. Bien que certains systèmes de contrôle puissent linéariser la trajectoire d'outil pendant l'usinage, cette opération est généralement gérée par le post-processeur.

Une autre complication liée aux axes de rotation est la singularité. Si une singularité se produit à l'extrémité d'un axe de rotation, même de légères oscillations à proximité de ce point peuvent provoquer un retournement de 180° de l'axe, présentant des risques importants pour la sécurité.

Configuration requise pour le système CAO/FAO

Le fonctionnement efficace du traitement à cinq axes repose sur un système CAO/FAO robuste et nécessite des programmeurs qualifiés et familiarisés avec ces systèmes.

Investissement important dans les machines-outils

Historiquement, il existait une disparité de prix considérable entre les machines cinq axes et les machines trois axes. Cependant, l'ajout d'un axe rotatif à une machine trois axes permet désormais d'égaler le coût d'une machine trois axes standard tout en offrant des capacités multiaxes. Actuellement, le prix des machines cinq axes n'est que de 30% à 50% supérieur à celui des machines trois axes.

Outre l'investissement initial dans la machine elle-même, la mise à niveau du logiciel de CAO/FAO et des post-processeurs est essentielle pour répondre aux exigences de l'usinage cinq axes. Les programmes d'étalonnage doivent également être mis à jour pour simuler efficacement l'ensemble de la machine-outil.

Pièces et accessoires

Composants de base: Ils constituent la structure fondamentale du centre d'usinage, composée du banc, de la colonne et de la table. Ils supportent les charges statiques et de coupe générées pendant l'usinage, ce qui nécessite une rigidité robuste. Ces grands composants peuvent être fabriqués en fonte ou en acier soudé et constituent les pièces les plus lourdes du centre d'usinage. Par exemple, AKIRA-SEIKI utilise des pièces moulées en Meehanite de haute qualité, qui conservent une grande stabilité après traitement thermique.

Assemblage de broche: Cela comprend le boîtier de la broche principale, le moteur, la broche et les roulements. Le démarrage, l'arrêt et les réglages de vitesse de la broche sont gérés par le système CNC, facilitant ainsi l'usinage grâce aux outils montés sur la broche. Élément crucial du centre d'usinage, la broche influence considérablement la précision et la stabilité de l'usinage.

Système de contrôle numérique:La section CNC du centre d'usinage comprend le dispositif CNC, le contrôleur logique programmable (PLC), les composants du servomoteur et le panneau de commande.

Système de changement d'outil automatiqueCe système comprend le magasin d'outils et le mécanisme d'entraînement du manipulateur. Lorsqu'un changement d'outil est nécessaire, le système CNC envoie une instruction au manipulateur, qui récupère l'outil du magasin et le charge dans la broche. Ce système automatise le stockage, la sélection, le transport et le remplacement des outils pour un traitement continu après le réglage d'une seule pièce. Les magasins d'outils sont de conception variée (disque ou chaîne, par exemple) et peuvent contenir de quelques à plusieurs centaines d'outils. La structure du bras porte-outils varie également en fonction de la configuration du magasin et de la broche, avec des options comme des modèles à bras simple ou double. Certains centres d'usinage se passent de bras porte-outils et s'appuient plutôt sur le mouvement de la poupée ou du magasin pour les changements d'outils.

Dispositifs auxiliairesCette catégorie comprend les systèmes de lubrification, de refroidissement, d'évacuation des copeaux, de protection, d'hydraulique, de pneumatique et de détection. Bien que ces composants n'interviennent pas directement dans la coupe, ils sont essentiels pour garantir l'efficacité, la précision et la fiabilité du centre d'usinage.

Système de changement automatique de palettes (APC)Pour faciliter le travail sans intervention humaine ou minimiser les temps d'arrêt, certains centres d'usinage sont équipés de plusieurs tables de travail à changement automatique pour le maintien des pièces. Pendant l'usinage d'une pièce, d'autres tables peuvent être chargées ou déchargées. Une fois l'usinage terminé sur une table, les tables sont automatiquement permutées pour commencer à travailler sur de nouvelles pièces, réduisant ainsi le temps auxiliaire et améliorant l'efficacité globale.

Guide de l'acheteur

Si vous envisagez d'acheter une machine CNC cinq axes neuve ou d'occasion en ligne, il est essentiel de suivre une démarche structurée. Voici dix étapes simples pour guider votre achat en ligne :

Étape 1 : Planification budgétaire

Avant d'envisager l'achat de machines-outils, établissez un budget. Comprendre votre budget est essentiel pour faire un choix éclairé.

Étape 2 : Effectuer des recherches

Une fois votre budget établi, déterminez la machine-outil qui répond à vos besoins. Réfléchissez aux tâches que vous effectuerez avec. Évaluez vos besoins et comparez différents modèles et revendeurs en consultant les avis d'experts en ligne.

Étape 3 : Consultation

Contactez notre responsable commercial pour obtenir des conseils. Nous vous recommanderons la machine-outil la mieux adaptée à vos besoins spécifiques.

Étape 4 : Demandez un devis gratuit

Après consultation, nous vous fournirons un devis détaillé pour la machine-outil recommandée, garantissant qu'elle répond à vos spécifications tout en respectant votre budget.

Étape 5 : Signature du contrat

Les deux parties examineront attentivement et discuteront de tous les détails de la commande (spécifications techniques et conditions commerciales) afin d'éviter tout malentendu. Une fois l'accord obtenu, nous vous enverrons une facture pro forma (FP) pour signature du contrat.

Étape 6 : Fabrication de la machine

Dès réception de votre contrat signé et de votre acompte, nous commencerons la construction de la machine. Nous vous tiendrons informés de l'avancement de la fabrication.

Étape 7 : Inspection

L'ensemble du processus de production sera soumis à des inspections régulières et à un contrôle qualité rigoureux. La machine sera entièrement testée afin de garantir des performances optimales avant de quitter l'usine.

Étape 8 : Expédition

L'expédition se déroulera selon les conditions décrites dans le contrat après votre confirmation. Vous pouvez demander des informations sur le transport à tout moment.

Étape 9 : Dédouanement

Nous fournirons tous les documents d'expédition nécessaires pour faciliter le dédouanement.

Étape 10 : Assistance et service

Nous offrons une assistance technique professionnelle et un service client gratuit par téléphone, e-mail, Skype, WhatsApp, chat en ligne et service à distance. Un service porte-à-porte est également disponible dans certaines régions.