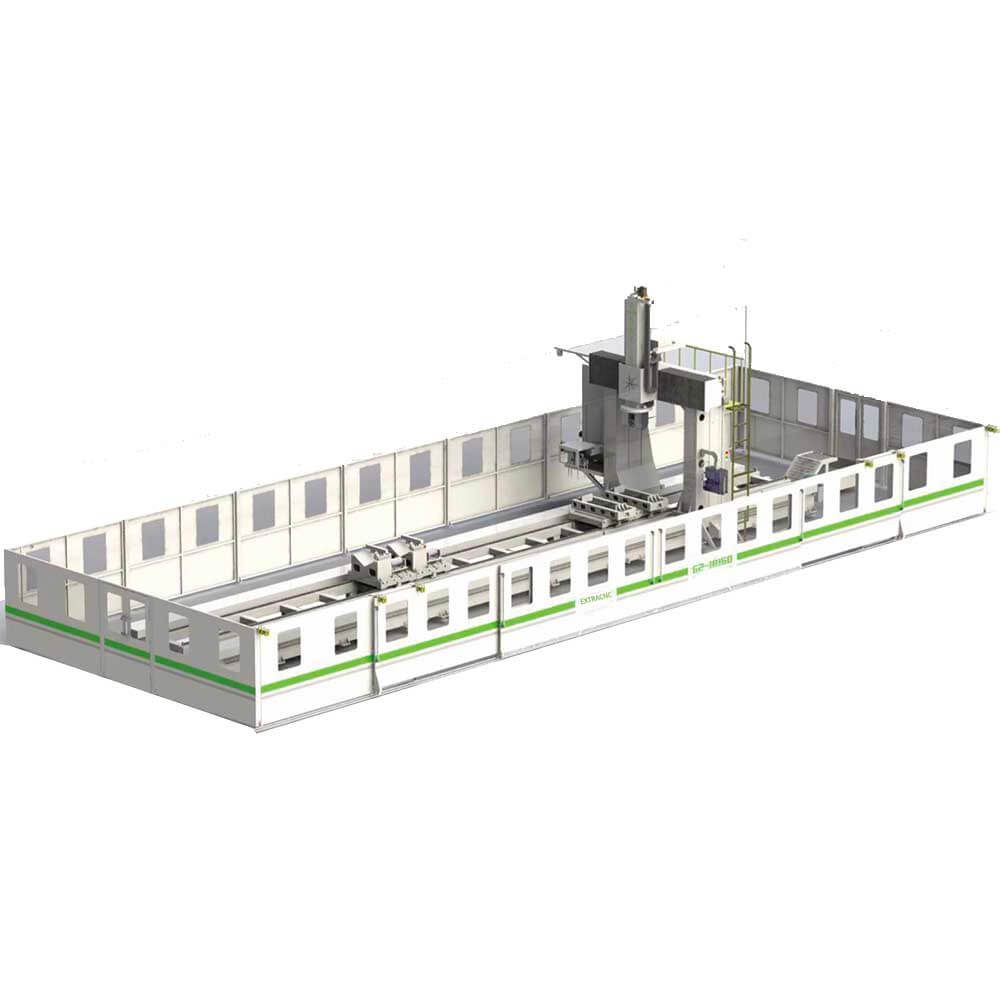

Fresadora CNC de 5 ejes

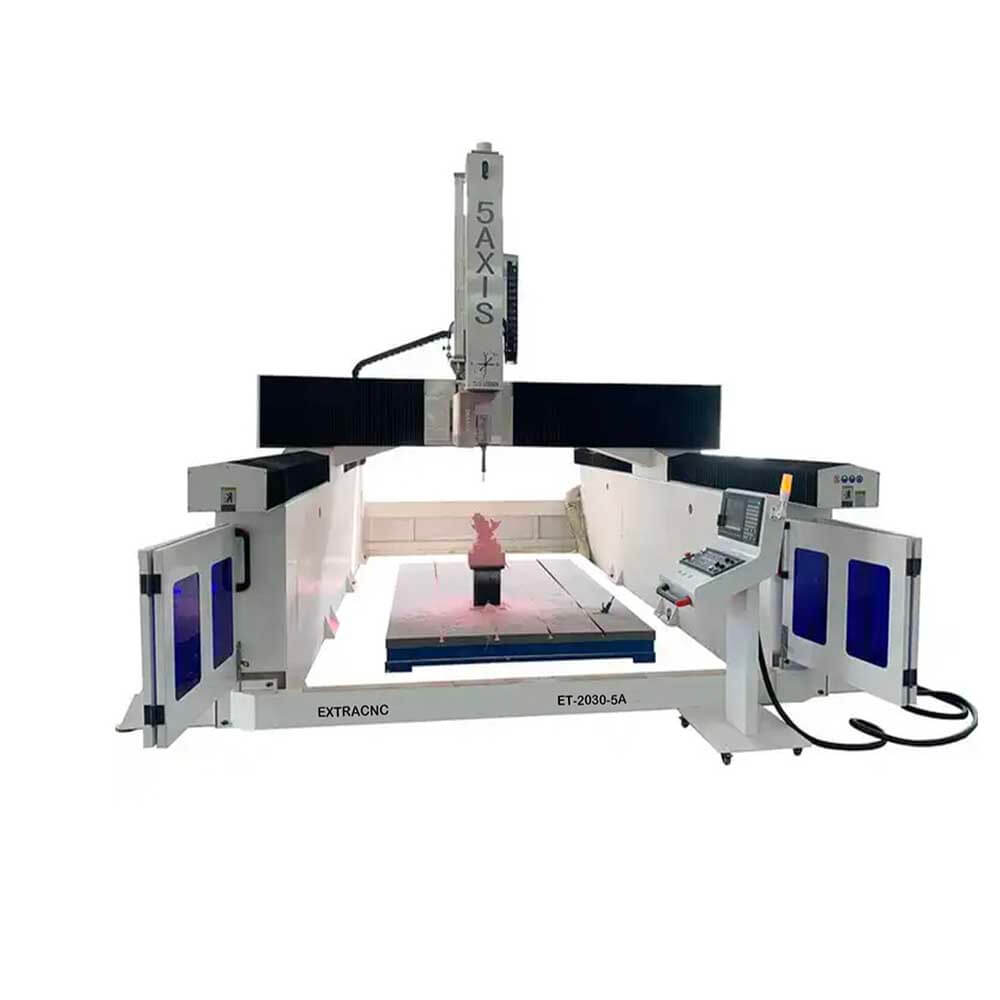

Una fresadora CNC de 5 ejes es una herramienta automatizada avanzada que mejora el mecanizado tradicional de tres ejes al incorporar dos ejes de rotación adicionales para el procesamiento de varillaje de cinco ejes. A diferencia de las impresoras 3D, esta tecnología requiere un mínimo de tres ejes lineales y dos ejes de rotación, todos coordinados simultáneamente mediante un sistema de control numérico computarizado (CNC). La fresadora CNC de 5 ejes consta de varios componentes clave, como una caja del eje Z, una viga de pórtico, columnas de pórtico, un soporte inferior del pórtico, una mesa de trabajo, guías lineales de bolas, un husillo eléctrico de doble vuelta y servomotores. Su sofisticada estructura de pórtico permite un movimiento eficiente de la mesa y unas capacidades de fresado óptimas. Durante el funcionamiento, los cinco ejes trabajan conjuntamente para posicionar la herramienta en el husillo, lo que facilita el mecanizado 3D complejo alrededor de la pieza. Esta máquina versátil es ideal para cortar y fresar diversos materiales, como madera, plástico, espuma, resina, yeso, aluminio, cobre, latón y compuestos carbonizados, lo que la hace valiosa en industrias como la aeroespacial, la automotriz, la fabricación de moldes y la fabricación de modelos.

La importancia de las máquinas CNC de cinco ejes en la fabricación moderna

En los últimos años, las máquinas CNC de cinco ejes se han convertido en herramientas esenciales para el mecanizado de superficies continuas, lisas e intrincadas. Ante los desafíos del diseño y la fabricación de geometrías curvas complejas, muchos recurren a la tecnología de mecanizado de cinco ejes para encontrar soluciones.

Comprensión de la tecnología de mecanizado de cinco ejes

El varillaje de cinco ejes representa una de las tecnologías más avanzadas y utilizadas en el mecanizado CNC. Este método combina control por computadora, servoaccionamientos de alto rendimiento y técnicas de mecanizado de precisión, lo que permite un procesamiento eficiente, preciso y automatizado de superficies complejas. Como sello distintivo de la tecnología de fabricación de un país, los sistemas de cinco ejes desempeñan un papel fundamental en industrias como la aeronáutica, la aeroespacial y la defensa.

Navegando por la compra de una máquina CNC de cinco ejes

Para muchos, la decisión de invertir en una máquina herramienta de cinco ejes puede ser abrumadora. Comprar una nueva máquina CNC de alta gama puede ser emocionante, pero también conlleva importantes implicaciones financieras. Los informes del mercado CNC indican que el coste medio de una nueva máquina herramienta de cinco ejes se acerca a los 100.000 T/T. Para facilitar el proceso de compra, considere factores esenciales como los detalles de la garantía, las opciones de pago y el soporte posventa. Comprender estos elementos puede simplificar significativamente su proceso de toma de decisiones.

Si busca la máquina CNC ideal al mejor precio, está en el lugar indicado. Ya sea que esté investigando o comparando precios, esta guía le ayudará. Si está listo para comprar ahora, explore la selección de fresadoras CNC de cinco ejes de EXTRACNC, las mejores valoradas, que se listan a continuación.

¿Qué es una máquina fresadora CNC de cinco ejes?

Una fresadora CNC de cinco ejes es un sofisticado centro de mecanizado 3D multieje con controlador CNC. A diferencia de una impresora 3D, es más similar a las máquinas CNC de tres y cuatro ejes, pero con dos ejes de movimiento adicionales. Esta capacidad permite cortar simultáneamente cinco bordes del material, lo que reduce los plazos de ejecución del proyecto. Sin embargo, el eje X extendido puede reducir la estabilidad y la precisión, lo que requiere mayor atención del operador en comparación con las fresadoras de tres o cuatro ejes.

Comprensión del principio de funcionamiento de las máquinas CNC de cinco ejes

Para comprender cómo funcionan las máquinas CNC de cinco ejes, es esencial comprender el concepto de “ejes”:

- Eje X:Se mueve de adelante hacia atrás.

- Eje Y:Se mueve de izquierda a derecha.

- Eje Z:Se mueve hacia arriba y hacia abajo.

- Ejes A, B o C:Corresponden a movimientos de rotación alrededor de los ejes X, Y y Z.

En el mecanizado CNC de cinco ejes, la herramienta o pieza puede moverse simultáneamente a lo largo de cinco ejes independientes, lo que permite la manipulación de geometrías complejas. Las configuraciones de cinco ejes (XYZAB, XYZAC, XYZBC) permiten que el husillo gire 180 grados, lo que proporciona un acceso completo a la pieza desde múltiples ángulos.

La tecnología de acoplamiento de cinco ejes se centra específicamente en el procesamiento de superficies complejas que requieren el control simultáneo de cinco ejes independientes, lo que garantiza un acabado uniforme. Si bien las máquinas de tres ejes pueden, en teoría, representar cualquier superficie compleja con coordenadas X, Y y Z, las herramientas de corte reales tienen dimensiones físicas. El mecanizado de cinco ejes minimiza los errores y la rugosidad superficial, logrando mejoras de hasta 1/3 a 1/6 en comparación con los métodos tradicionales de tres ejes.

Tipos comunes de máquinas CNC de cinco ejes

Hay ocho tipos principales de máquinas herramienta CNC de cinco ejes:

- Centro de mecanizado con varillaje de cinco ejes

- Centro de mecanizado CNC de cinco ejes

- Centro de mecanizado de precisión de cinco ejes

- Centro de mecanizado de alta velocidad de cinco ejes

- Pequeño centro de mecanizado de cinco ejes

- Centro de mecanizado de cinco ejes de alta precisión

- Máquina fresadora CNC de cinco ejes

- Centro de mecanizado vertical de cinco ejes

Aplicaciones de las máquinas CNC de cinco ejes

Las máquinas CNC de cinco ejes están diseñadas para realizar cortes de alta velocidad y alta calidad en diversos materiales, como madera, plásticos, metales no ferrosos y compuestos. Su versatilidad abre nuevas aplicaciones, entre ellas:

Recorte de bordesLa flexibilidad de las máquinas de cinco ejes permite un acabado preciso y el recorte de bordes para plásticos moldeados y piezas compuestas.

Fabricación de moldes de cavidad profunda:A diferencia de las máquinas de tres ejes que requieren herramientas largas para cavidades profundas, los sistemas de cinco ejes permiten el uso de herramientas más cortas, aumentando las velocidades de corte y reduciendo los riesgos de rotura.

Sillas de contrachapado moldeado y muebles decorativosLas máquinas CNC de cinco ejes facilitan el moldeado y la conformación únicos, dando vida a diseños creativos y dinámicos.

Intrincadas tallas en 3DLas capacidades de movimiento mejoradas permiten realizar tallados detallados y precisos, capturando las finas complejidades de los diseños complejos.

Características de las máquinas CNC de cinco ejes

Las máquinas CNC de cinco ejes son reconocidas por su alta eficiencia y precisión, lo que permite realizar tareas de mecanizado complejas con una sola sujeción de la pieza. Estas máquinas son ideales para el procesamiento de moldes modernos, incluyendo aplicaciones en piezas de automoción y componentes estructurales aeroespaciales.

Distinguir centros de mecanizado de cinco ejes y pentaédricos

Es importante aclarar la diferencia entre un centro de mecanizado de cinco ejes y un centro de mecanizado pentaédrico, ya que muchos los confunden erróneamente. Un centro de mecanizado de cinco ejes opera con cinco ejes: X, Y, Z, A y C. Esta configuración permite el procesamiento de varillaje en cinco ejes, lo que lo hace ideal para el mecanizado de superficies complejas, formas especiales, componentes huecos, punzonado, agujeros inclinados y cortes biselados.

En cambio, un centro de mecanizado pentaédrico funciona de forma similar a un centro de mecanizado de tres ejes, pero puede procesar cinco caras simultáneamente. Sin embargo, carece de la capacidad para el mecanizado de formas especiales, agujeros biselados y cortes biselados característicos de los sistemas de cinco ejes.

Comparación de máquinas CNC de cinco ejes con máquinas tradicionales de tres ejes

Para apreciar las ventajas de las máquinas CNC de cinco ejes, es fundamental compararlas con las máquinas CNC tradicionales de tres ejes, comúnmente utilizadas en la fabricación. Las máquinas de tres ejes se presentan en diversas configuraciones, incluyendo configuraciones verticales, horizontales y de pórtico, y suelen utilizar métodos como el fresado frontal y el corte lateral.

Una limitación clave de las máquinas de tres ejes es que el eje de la herramienta permanece fijo durante el mecanizado. Esto significa que solo pueden obtener coordenadas rectangulares mediante la interpolación de los tres ejes lineales (X, Y y Z). Como resultado, al enfrentarse a geometrías complejas o requisitos de alta precisión, las máquinas de tres ejes pueden presentar ineficiencias, producir acabados superficiales de menor calidad e incluso ser incapaces de ejecutar ciertas tareas.

Ventajas del mecanizado de cinco ejes

Las máquinas CNC de cinco ejes superan estas limitaciones al permitir que la herramienta se acerque a la pieza desde múltiples ángulos, lo que mejora significativamente la flexibilidad y la precisión del mecanizado. Esta capacidad se traduce en mejores acabados superficiales, tiempos de configuración más cortos y la posibilidad de crear diseños complejos que serían difíciles o imposibles con una configuración de tres ejes.

Pros y contras de las máquinas CNC de cinco ejes

Ventajas

Una de las principales ventajas de las máquinas CNC de cinco ejes es su capacidad para procesar superficies de forma libre que las máquinas tradicionales de tres ejes no pueden procesar o que requieren múltiples configuraciones. Esta capacidad es esencial para la fabricación de componentes como álabes de motores de aeronaves, álabes de turbinas de vapor, hélices de barcos y otros moldes complejos con superficies curvas intrincadas. La flexibilidad para ajustar los ángulos de las herramientas durante el mecanizado evita cambios de herramienta, lo que permite un mecanizado completo en una sola configuración.

Las fresadoras CNC de cinco ejes mantienen una precisión y calidad excepcionales al trabajar en superficies de forma libre, a la vez que maximizan la eficiencia. Por el contrario, al utilizar una máquina de tres ejes con una fresa esférica para procesar curvas complejas, la eficiencia de corte suele ser baja debido a los ángulos fijos de la herramienta, lo que dificulta garantizar un acabado superficial liso. Sin embargo, un centro de mecanizado de cinco ejes permite ajustar libremente el ángulo de la herramienta, evitando estos problemas y generando una mayor eficiencia y una calidad superficial superior.

Al trabajar con cavidades más profundas y empinadas, las capacidades adicionales de rotación e inclinación de la pieza o del cabezal del husillo crean las condiciones óptimas para el uso de fresas de extremo, reduciendo el riesgo de colisiones de la herramienta con las paredes de la cavidad. Esta característica minimiza la vibración de la herramienta durante el mecanizado, mejorando la calidad superficial, la eficiencia del mecanizado y la longevidad de la herramienta.

Además, las máquinas de cinco ejes pueden procesar una pieza completa con herramientas más cortas, eliminando así la necesidad de reinstalación o el uso de herramientas más largas, típicamente requeridas en las configuraciones de tres ejes. Esto no solo agiliza la entrega, sino que también resulta en una excelente calidad superficial.

La tecnología inherente a los centros de mecanizado de cinco ejes elimina la necesidad de reposicionar piezas en ángulos complejos, lo que puede requerir múltiples configuraciones y ajustes. Esto ahorra tiempo y reduce significativamente los errores, reduciendo así los costos asociados con accesorios y materiales de configuración.

Al comparar los centros de mecanizado de cinco ejes con sus homólogos de tres ejes, se destacan varias ventajas:

Condiciones óptimas de corte de herramientasEn el mecanizado de tres ejes, a medida que la herramienta de corte se acerca al borde de la pieza, las condiciones de corte pueden deteriorarse. Mantener las condiciones óptimas suele requerir múltiples rotaciones de la mesa. Las máquinas de cinco ejes pueden evitar este problema, garantizando una mejor calidad superficial al mantener ángulos de corte efectivos.

Reducción de la interferencia de la herramientaEn aplicaciones aeroespaciales, componentes como impulsores y álabes suelen presentar problemas de interferencia con máquinas de tres ejes. Los sistemas de cinco ejes pueden satisfacer estas demandas de procesamiento, permitiendo el uso de herramientas más cortas y rígidas, lo que reduce la necesidad de herramientas especializadas.

Menos operaciones de sujeciónLas máquinas de cinco ejes pueden reducir el número de configuraciones de sujeción necesarias al permitir el mecanizado de cinco lados con una sola sujeción. Esta simplificación mejora la precisión del mecanizado al minimizar las conversiones de referencia y favorecer una mayor consistencia del proceso. Además, esto conlleva una reducción en el número de utillajes, la necesidad de espacio y los costes de mantenimiento.

Mejora de la calidad y eficiencia del mecanizado:Estas máquinas pueden utilizar los bordes laterales de las herramientas, lo que resulta en una mayor eficiencia de corte.

Proceso de producción optimizadoLas amplias capacidades de procesamiento de las máquinas de cinco ejes acortan la cadena de producción, simplificando la gestión y la programación de la producción. Las ventajas de los sistemas de cinco ejes se acentúan aún más con piezas complejas en comparación con los métodos tradicionales.

Ciclo de desarrollo reducido para nuevos productosEn sectores como el aeroespacial y el automotriz, donde los nuevos componentes y moldes suelen presentar geometrías complejas y especificaciones precisas, los centros de mecanizado CNC de cinco ejes ofrecen la flexibilidad, precisión e integración necesarias para afrontar estos desafíos. Esto se traduce en ciclos de desarrollo significativamente más cortos y mejores tasas de éxito para nuevos productos.

Desventajas de las máquinas CNC de cinco ejes

Programación y operación complejas

Programar máquinas CNC de cinco ejes puede ser abstracto y complejo, lo que dificulta a los programadores de control numérico tradicionales. Mientras que las máquinas de tres ejes operan con ejes de coordenadas lineales sencillos, las máquinas CNC de cinco ejes presentan estructuras más complejas. Un mismo código de control numérico puede producir resultados de procesamiento similares en diferentes máquinas de tres ejes, pero no es universalmente aplicable a todas las máquinas de cinco ejes. Además de los movimientos lineales, la programación de control numérico de cinco ejes implica la coordinación de cálculos de movimiento rotatorio, como la verificación de ángulos de rotación, la detección de errores no lineales y el cálculo de rotaciones de herramientas. Esto implica procesar una cantidad considerable de información, lo que hace que la programación sea muy abstracta.

Las habilidades necesarias para operar y programar máquinas CNC de cinco ejes están interrelacionadas. Añadir funciones especiales a la máquina complica aún más la programación y el funcionamiento. Dominar estas habilidades requiere mucha práctica, y la falta de programadores y operadores experimentados supone un obstáculo considerable para la adopción generalizada de la tecnología CNC de cinco ejes.

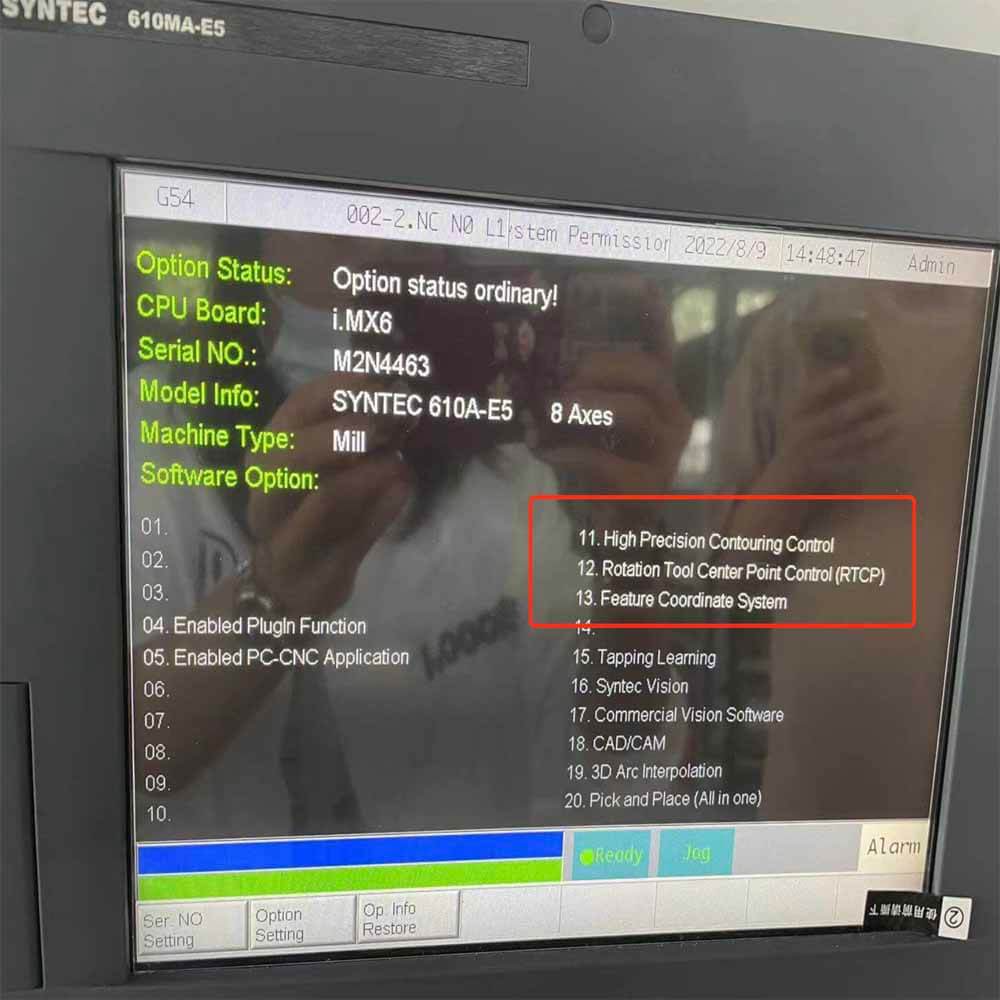

Altas exigencias para los controladores de interpolación NC y los sistemas de servoaccionamiento

Los movimientos de las máquinas de cinco ejes son una combinación de los movimientos de los cinco ejes de coordenadas. Esta incorporación de coordenadas de rotación aumenta la carga computacional de la interpolación. Incluso errores mínimos en las coordenadas de rotación pueden afectar gravemente la precisión del mecanizado, lo que requiere controladores que ofrezcan una precisión superior.

Además, las características cinemáticas de las máquinas de cinco ejes requieren que los sistemas de servoaccionamiento exhiban un excelente desempeño dinámico y un amplio rango de velocidad.

Importancia crítica de la verificación del programa NC

Para mejorar la eficiencia del mecanizado, es crucial abandonar los métodos tradicionales de calibración de "corte de prueba". En el mecanizado CNC de cinco ejes, la verificación de los programas de control numérico se vuelve especialmente vital debido al alto coste de las piezas típicas. Las colisiones son problemas comunes en el mecanizado de cinco ejes, que pueden incluir el contacto de la herramienta con la pieza, colisiones a altas velocidades o interferencias entre la herramienta y los utillajes u otros equipos. Estas colisiones suelen ser impredecibles, y el proceso de calibración debe incluir un análisis exhaustivo de la cinemática y los sistemas de control de la máquina herramienta.

Si un sistema CAM identifica un error, puede procesar la trayectoria de la herramienta inmediatamente. Sin embargo, si se detecta un error en un programa de control numérico durante el mecanizado, la trayectoria de la herramienta no se puede modificar con la misma facilidad que en una máquina de tres ejes. En configuraciones de tres ejes, los operadores pueden ajustar directamente parámetros como el radio de la herramienta. En operaciones de cinco ejes, estos ajustes son más complejos, ya que cualquier cambio en las dimensiones o el posicionamiento de la herramienta afecta significativamente las trayectorias de rotación posteriores.

Desafíos de la compensación del radio de la herramienta

En la programación de control numérico (CNC) con varillaje de cinco ejes, si bien la compensación de la longitud de la herramienta sigue siendo efectiva, la compensación del radio de la herramienta no es aplicable. Al realizar fresado de conformación por contacto con una fresa cilíndrica, se deben crear diferentes programas para distintos diámetros de fresa. Los sistemas CNC actuales carecen de la capacidad para ejecutar la compensación del radio de la herramienta porque el formato de archivo ISO no proporciona datos suficientes para recalcular las posiciones de la herramienta. En consecuencia, los usuarios deben cambiar las herramientas o ajustar sus tamaños con frecuencia durante el mecanizado. Según los procedimientos de procesamiento estándar, cualquier modificación en la trayectoria de la herramienta requiere un recálculo en el sistema CAM, lo que genera ineficiencias en el flujo de trabajo general.

Para abordar este problema, investigadores en Noruega están desarrollando una solución temporal conocida como LCOPS (Estrategia de Producción Optimizada de Bajo Coste). Este enfoque transfiere los datos necesarios para la corrección de la trayectoria de la herramienta desde la aplicación CNC al sistema CAM, y la trayectoria revisada se envía directamente al controlador. LCOPS requiere que el software CAM de terceros pueda comunicarse directamente con la máquina CNC, utilizando archivos del sistema CAM en lugar de códigos ISO. La solución a largo plazo para este desafío dependerá del desarrollo de sistemas de control CNC de nueva generación capaces de reconocer archivos de modelos de piezas en formatos ampliamente utilizados (como STEP) o interpretar directamente archivos del sistema CAD.

Postprocesador

La principal diferencia entre las máquinas herramienta de cinco ejes y las de tres ejes reside en la inclusión de dos ejes giratorios. Esto implica la necesidad de múltiples transformaciones de coordenadas para convertir la posición de la herramienta del sistema de coordenadas de la pieza al sistema de coordenadas de la máquina. Si bien los generadores de postprocesadores más populares del mercado permiten generar fácilmente postprocesadores para máquinas CNC de tres ejes con solo introducir parámetros básicos, la situación es diferente para las máquinas de cinco ejes. Actualmente, solo existen unos pocos postprocesadores mejorados específicos para máquinas CNC de cinco ejes, y se requiere mayor desarrollo en este ámbito.

Al trabajar con varillaje de tres ejes, no es necesario tener en cuenta el origen de la pieza en la mesa de la máquina para la trayectoria de la herramienta; el postprocesador gestiona automáticamente la relación entre el sistema de coordenadas de la pieza y el sistema de coordenadas de la máquina. Por el contrario, con varillaje de cinco ejes (como al operar una fresadora horizontal con ejes X, Y, Z, B y C), al generar la trayectoria de la herramienta se debe tener en cuenta la posición espacial de la pieza en la mesa giratoria C, así como las dimensiones entre los ejes B y C. Los operarios suelen dedicar mucho tiempo a abordar estas relaciones posicionales durante la configuración de la pieza. Si el postprocesador pudiera gestionar estos datos, simplificaría enormemente tanto la instalación de la pieza como la programación de la trayectoria de la herramienta. Los operarios solo tendrían que posicionar la pieza en la mesa, medir su orientación, introducir esta información en el postprocesador y, a continuación, obtener el programa de control numérico adecuado.

Errores no lineales y problemas de singularidad

La introducción de coordenadas de rotación complica significativamente la cinemática de las máquinas CNC de cinco ejes en comparación con las de tres ejes. Un desafío asociado con la rotación es el error no lineal, derivado de imprecisiones de programación. Este error se puede mitigar reduciendo la distancia entre pasos. Durante la fase de precálculo, los programadores no pueden medir con precisión la magnitud de los errores no lineales; estos solo se pueden evaluar después de que el postprocesador genere el programa de la máquina herramienta. La linealización de la trayectoria de la herramienta puede solucionar este problema, y aunque algunos sistemas de control pueden linealizar la trayectoria de la herramienta durante el mecanizado, esta suele gestionarse en el postprocesador.

Otra complicación relacionada con los ejes de rotación es la singularidad. Si se produce una singularidad en el extremo de un eje de rotación, incluso pequeñas oscilaciones cerca de este punto pueden provocar una rotación de 180° del eje, lo que supone importantes riesgos de seguridad.

Requisitos del sistema CAD/CAM

El funcionamiento eficaz del procesamiento de cinco ejes depende de un sistema CAD/CAM sólido y requiere programadores expertos familiarizados con estos sistemas.

Inversión significativa en máquinas-herramientas

Históricamente, ha existido una considerable disparidad de precios entre las máquinas de cinco ejes y las de tres ejes. Sin embargo, añadir un eje rotatorio a una máquina de tres ejes ahora puede igualar el costo de una máquina estándar de tres ejes, a la vez que ofrece capacidades multieje. Actualmente, el precio de las máquinas de cinco ejes es solo entre 30% y 50% más alto que el de las máquinas de tres ejes.

Además de la inversión inicial en la máquina, es fundamental actualizar el software CAD/CAM y los posprocesadores para satisfacer las exigencias del mecanizado de cinco ejes. Los programas de calibración también deben actualizarse para simular eficazmente toda la máquina herramienta.

Piezas y accesorios

Componentes básicosEstos forman la estructura fundamental del centro de mecanizado, compuesta por la bancada, la columna y la mesa. Soportan las cargas estáticas y de corte generadas durante el mecanizado, lo que requiere una gran rigidez. Estos grandes componentes pueden estar fabricados con estructuras de hierro fundido o acero soldado y representan las partes más pesadas del centro de mecanizado. Por ejemplo, AKIRA-SEIKI utiliza piezas fundidas de Meehanite de alta calidad, que mantienen una alta estabilidad tras el tratamiento térmico.

Conjunto de husilloEsto incluye la caja del husillo principal, el motor, el husillo y los rodamientos. El sistema CNC gestiona los ajustes de arranque, parada y velocidad del husillo, lo que facilita el corte mediante herramientas montadas en él. Como elemento crucial del centro de mecanizado, el husillo influye significativamente en la precisión y la estabilidad del mecanizado.

Sistema de control numérico:La sección CNC del centro de mecanizado comprende el dispositivo CNC, el controlador lógico programable (PLC), los componentes del servoaccionamiento y el panel de operación.

Sistema automático de cambio de herramientasEste sistema incluye el almacén de herramientas y el mecanismo de accionamiento del manipulador. Cuando es necesario cambiar una herramienta, el sistema CNC envía una instrucción al manipulador, que la recupera del almacén y la carga en el husillo. Este sistema automatiza el almacenamiento, la selección, el transporte y el intercambio de herramientas para el procesamiento continuo tras la configuración de una sola pieza. Los almacenes de herramientas pueden tener diferentes diseños (como de disco o de cadena) y una capacidad de almacenamiento que va desde unas pocas hasta varios cientos de herramientas. La estructura del brazo portaherramientas también varía según la configuración del almacén y del husillo, con opciones como diseños de uno o dos brazos. Algunos centros de mecanizado prescinden del brazo portaherramientas y, en su lugar, utilizan el movimiento del cabezal o del almacén para el cambio de herramientas.

Dispositivos auxiliaresEsta categoría incluye sistemas de lubricación, refrigeración, arranque de viruta, protección, hidráulica, neumática y detección. Si bien estos componentes no intervienen directamente en el corte, son esenciales para garantizar la eficiencia, precisión y fiabilidad del centro de mecanizado.

Sistema de cambio automático de paletas (APC)Para facilitar la operación sin personal o minimizar el tiempo de inactividad, algunos centros de mecanizado cuentan con múltiples mesas de trabajo intercambiables automáticamente para alojar las piezas. Mientras se procesa una pieza, se pueden cargar o descargar otras mesas. Una vez finalizado el procesamiento en una mesa, las mesas se intercambian automáticamente para comenzar a trabajar en nuevas piezas, lo que reduce el tiempo de asistencia y mejora la eficiencia general.

Guía del comprador

Si está considerando comprar una máquina CNC de cinco ejes, nueva o usada, en línea, es fundamental seguir un enfoque estructurado. Aquí tiene diez pasos sencillos para guiar su proceso de compra en línea:

Paso 1: Planificación del presupuesto

Antes de explorar las máquinas herramienta, establezca un presupuesto. Saber cuánto puede permitirse es fundamental para tomar una decisión informada.

Paso 2: Realizar una investigación

Una vez establecido su presupuesto, determine qué máquina herramienta se adapta a sus necesidades. Considere las tareas que realizará con ella. Evalúe sus necesidades y compare diferentes modelos y distribuidores leyendo reseñas de expertos en línea.

Paso 3: Consulta

Contacte con nuestro gerente de ventas para obtener orientación. Le recomendaremos la máquina herramienta más adecuada según sus necesidades específicas.

Paso 4: Solicite una cotización gratuita

Después de la consulta, le proporcionaremos una cotización detallada para la máquina herramienta recomendada, asegurándonos de que cumpla con sus especificaciones y se mantenga dentro de su presupuesto.

Paso 5: Firma del contrato

Ambas partes revisarán y discutirán cuidadosamente todos los detalles del pedido (especificaciones técnicas y términos comerciales) para evitar malentendidos. Una vez acordado todo, le enviaremos una factura proforma (FP) para la firma del contrato.

Paso 6: Fabricación de la máquina

Tras recibir su contrato firmado y el depósito, comenzaremos la construcción de la máquina. Le mantendremos informado sobre el progreso de la fabricación.

Paso 7: Inspección

Todo el proceso de producción se someterá a inspecciones periódicas y un estricto control de calidad. La máquina completa se someterá a pruebas exhaustivas para garantizar un rendimiento óptimo antes de salir de fábrica.

Paso 8: Envío

El envío se realizará según los términos estipulados en el contrato tras su confirmación. Puede solicitar actualizaciones del transporte en cualquier momento.

Paso 9: Despacho de aduanas

Proporcionaremos todos los documentos de envío necesarios para facilitar el despacho de aduana sin problemas.

Paso 10: Soporte y servicio

Ofrecemos soporte técnico profesional y atención al cliente gratuita por teléfono, correo electrónico, Skype, WhatsApp, chat en línea y servicio remoto. Además, ofrecemos servicio a domicilio en algunas zonas.