5-Achsen-CNC-Fräser

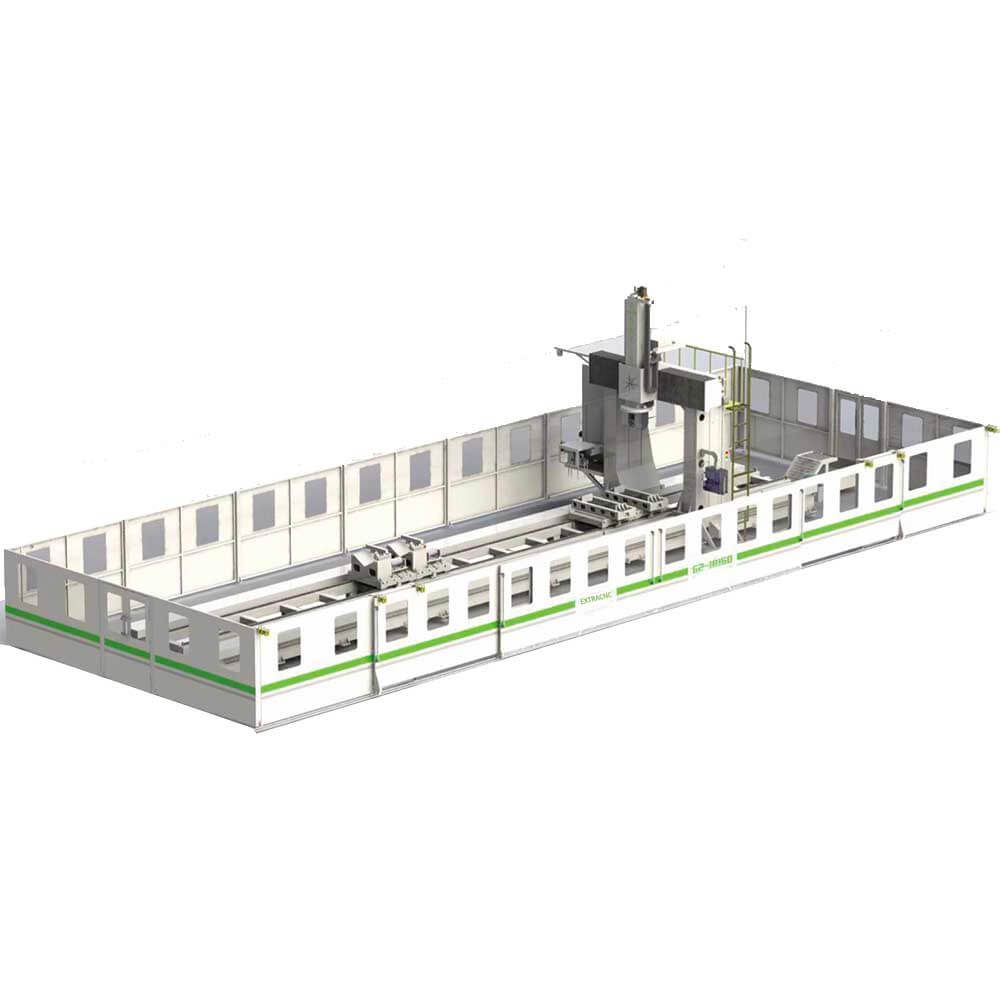

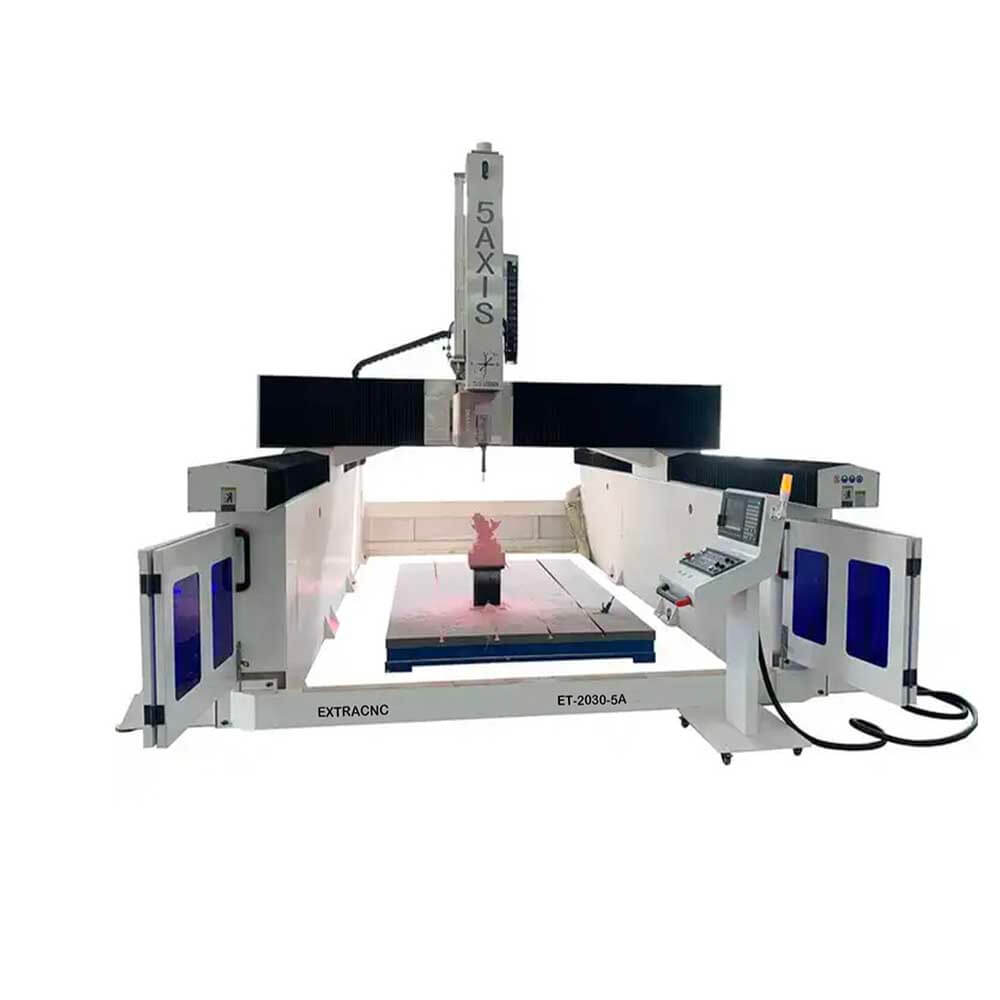

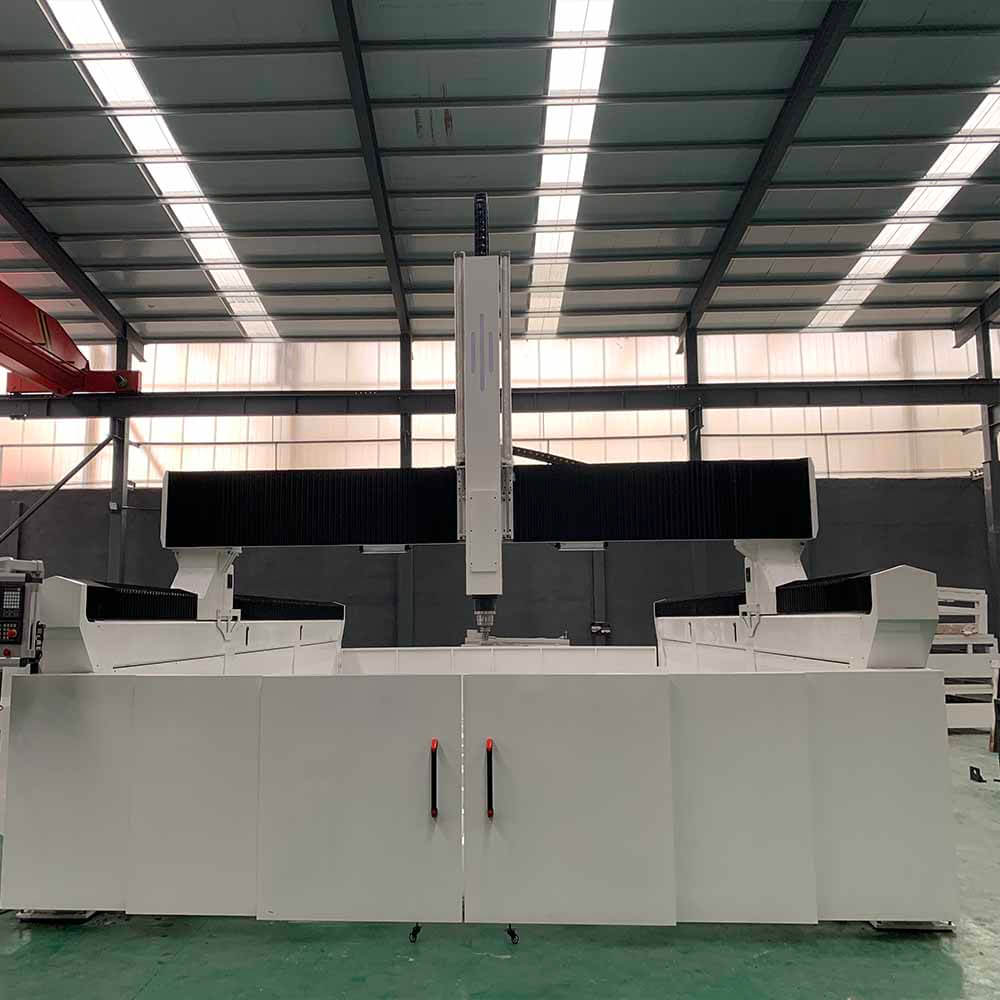

Eine 5-Achsen-CNC-Fräsmaschine ist ein fortschrittliches automatisiertes Werkzeug, das die traditionelle Dreiachsenbearbeitung durch zwei zusätzliche Rotationsachsen für die Fünf-Achsen-Verkettung erweitert. Im Gegensatz zu 3D-Druckern benötigt diese Technologie mindestens drei Linearachsen und zwei Rotationsachsen, die alle gleichzeitig über eine CNC-Steuerung (Computerized Numerical Control) koordiniert werden. Die 5-Achsen-CNC-Fräsmaschine besteht aus mehreren Schlüsselkomponenten, darunter einem Z-Achsen-Gehäuse, einem Portalträger, Portalsäulen, einem Portalrahmen, einem Arbeitstisch, linearen Kugelführungsschienen, einer elektrischen Doppelspindel und Servomotoren. Die ausgeklügelte Portalstruktur ermöglicht effiziente Tischbewegungen und optimale Fräsergebnisse. Im Betrieb arbeiten alle fünf Achsen zusammen, um das Werkzeug in der Spindel zu positionieren und so die komplexe 3D-Bearbeitung rund um das Werkstück zu ermöglichen. Diese vielseitige Maschine eignet sich ideal zum Schneiden und Fräsen verschiedener Materialien wie Holz, Kunststoff, Schaumstoff, Harz, Gips, Aluminium, Kupfer, Messing und karbonisierten Verbundwerkstoffen und ist daher in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Formenbau und dem Modellbau von großem Nutzen.

Die Bedeutung von Fünf-Achsen-CNC-Maschinen in der modernen Fertigung

Fünfachsige CNC-Maschinen haben sich in den letzten Jahren zu unverzichtbaren Werkzeugen für die Bearbeitung durchgehender, glatter und komplexer Oberflächen entwickelt. Bei der Entwicklung und Fertigung komplexer, gekrümmter Geometrien greifen viele auf die Fünfachs-Bearbeitungstechnologie zurück.

Fünfachsige Bearbeitungstechnologie verstehen

Die Fünf-Achs-Kopplung ist eine der fortschrittlichsten und am weitesten verbreiteten Technologien in der CNC-Bearbeitung. Dieses Verfahren kombiniert Computersteuerung, leistungsstarke Servoantriebe und Präzisionsbearbeitungstechniken und ermöglicht so eine effiziente, präzise und automatisierte Bearbeitung komplexer Oberflächen. Als Markenzeichen der Fertigungstechnologie eines Landes spielen Fünf-Achs-Systeme eine zentrale Rolle in Branchen wie der Luft- und Raumfahrt sowie der Verteidigung.

So steuern Sie den Kauf einer Fünf-Achsen-CNC-Maschine

Die Entscheidung, in eine 5-Achsen-Werkzeugmaschine zu investieren, kann für viele eine Herausforderung sein. Der Kauf einer neuen High-End-CNC-Maschine kann zwar aufregend sein, bringt aber auch erhebliche finanzielle Auswirkungen mit sich. CNC-Marktberichte zeigen, dass die durchschnittlichen Kosten einer neuen 5-Achsen-Werkzeugmaschine bei fast 100.000.000 liegen. Um den Kaufprozess zu vereinfachen, sollten Sie wichtige Faktoren wie Garantiebedingungen, Zahlungsoptionen und Support nach dem Kauf berücksichtigen. Das Verständnis dieser Elemente kann Ihren Entscheidungsprozess erheblich vereinfachen.

Wenn Sie die richtige CNC-Maschine zum besten Preis suchen, sind Sie hier genau richtig. Ob Sie recherchieren oder Preise vergleichen möchten – dieser Leitfaden hilft Ihnen. Wenn Sie jetzt kaufen möchten, entdecken Sie die unten aufgeführte Auswahl an erstklassigen 5-Achs-CNC-Fräsmaschinen von EXTRACNC.

Was ist eine Fünf-Achsen-CNC-Fräsmaschine?

Eine fünfachsige CNC-Fräsmaschine ist ein hochentwickeltes mehrachsiges 3D-Bearbeitungszentrum mit CNC-Steuerung. Im Gegensatz zu einem 3D-Drucker ähnelt sie eher drei- und vierachsigen CNC-Maschinen, verfügt jedoch über zwei zusätzliche Bewegungsachsen. Dadurch können fünf Materialkanten gleichzeitig bearbeitet werden, was zu kürzeren Projektlaufzeiten führt. Die verlängerte X-Achse kann jedoch zu geringerer Stabilität und Genauigkeit führen und erfordert im Vergleich zu drei- oder vierachsigen Fräsmaschinen mehr Aufmerksamkeit des Bedieners.

Das Funktionsprinzip von Fünf-Achsen-CNC-Maschinen verstehen

Um zu verstehen, wie fünfachsige CNC-Maschinen funktionieren, ist es wichtig, das Konzept der „Achsen“ zu verstehen:

- X-Achse: Bewegt sich von vorne nach hinten.

- Y-Achse: Bewegt sich von links nach rechts.

- Z-Achse: Bewegt sich nach oben und unten.

- A-, B- oder C-Achsen: Entsprechen Drehbewegungen um die X-, Y- und Z-Achse.

Bei der fünfachsigen CNC-Bearbeitung kann sich das Werkzeug oder Werkstück gleichzeitig entlang fünf unabhängiger Achsen bewegen, was eine komplexe Geometriebearbeitung ermöglicht. Die Fünf-Achs-Konfigurationen (XYZAB, XYZAC, XYZBC) ermöglichen eine Spindeldrehung um 180 Grad und ermöglichen so umfassenden Zugriff auf das Werkstück aus mehreren Winkeln.

Die Fünf-Achsen-Kopplungstechnologie eignet sich speziell für die Bearbeitung komplexer Oberflächen, die die gleichzeitige Steuerung von fünf unabhängigen Achsen erfordert, um eine glatte Oberfläche zu gewährleisten. Während Drei-Achsen-Maschinen theoretisch jede komplexe Oberfläche mit X-, Y- und Z-Koordinaten darstellen können, haben tatsächliche Schneidwerkzeuge physikalische Abmessungen. Die Fünf-Achsen-Bearbeitung minimiert Fehler und Oberflächenrauheit und erreicht Verbesserungen von bis zu 1/3 bis 1/6 im Vergleich zu herkömmlichen Drei-Achsen-Methoden.

Gängige Typen von Fünf-Achsen-CNC-Maschinen

Es gibt acht Haupttypen von fünfachsigen CNC-Werkzeugmaschinen:

- Fünfachsiges Verkettungsbearbeitungszentrum

- Fünfachsiges CNC-Bearbeitungszentrum

- Fünfachsiges Präzisionsbearbeitungszentrum

- Fünfachsiges Hochgeschwindigkeits-Bearbeitungszentrum

- Kleines Fünf-Achs-Bearbeitungszentrum

- Hochpräzises Fünf-Achs-Bearbeitungszentrum

- Fünfachsige CNC-Fräsmaschine

- Vertikales Fünf-Achs-Bearbeitungszentrum

Anwendungen von Fünf-Achsen-CNC-Maschinen

Fünfachsige CNC-Maschinen ermöglichen schnelle und hochwertige Schnitte in verschiedenen Materialien wie Holz, Kunststoffen, Nichteisenmetallen und Verbundwerkstoffen. Ihre Vielseitigkeit eröffnet neue Anwendungsmöglichkeiten, darunter:

Kantenbeschnitt: Die Flexibilität von Fünf-Achsen-Maschinen ermöglicht eine präzise Endbearbeitung und Kantenbearbeitung von geformten Kunststoff- und Verbundteilen.

Herstellung von Formen mit tiefen Hohlräumen: Im Gegensatz zu Dreiachsenmaschinen, die für tiefe Hohlräume lange Werkzeuge benötigen, ermöglichen Fünfachsensysteme die Verwendung kürzerer Werkzeuge, wodurch die Schnittgeschwindigkeit erhöht und das Bruchrisiko verringert wird.

Stühle und dekorative Möbel aus geformtem Sperrholz: Fünfachsige CNC-Maschinen ermöglichen einzigartiges Formen und Gestalten und erwecken kreative und dynamische Designs zum Leben.

Aufwendige 3D-Schnitzereien: Die verbesserten Bewegungsmöglichkeiten ermöglichen detaillierte und präzise Schnitzereien, bei denen die feinen Feinheiten komplexer Designs erfasst werden.

Merkmale von Fünf-Achsen-CNC-Maschinen

Fünfachsige CNC-Maschinen zeichnen sich durch hohe Effizienz und Präzision aus und ermöglichen die Bearbeitung komplexer Bearbeitungsaufgaben in einer einzigen Werkstückaufspannung. Diese Maschinen eignen sich hervorragend für die moderne Formenbearbeitung, beispielsweise für Anwendungen in der Automobil- und Luft- und Raumfahrt.

Unterscheidung zwischen Fünf-Achsen- und Pentaeder-Bearbeitungszentren

Es ist wichtig, den Unterschied zwischen einem Fünf-Achsen-Bearbeitungszentrum und einem Pentaeder-Bearbeitungszentrum zu klären, da viele die beiden fälschlicherweise verwechseln. Ein Fünf-Achsen-Bearbeitungszentrum arbeitet mit fünf Achsen: X, Y, Z, A und C. Diese Konfiguration ermöglicht eine Fünf-Achsen-Verkettung und eignet sich daher für die Bearbeitung komplexer Oberflächen, Sonderformen, Hohlkörper, Stanzungen, Schrägbohrungen und Schrägschnitte.

Im Gegensatz dazu funktioniert ein Pentaeder-Bearbeitungszentrum ähnlich wie ein Dreiachsen-Bearbeitungszentrum, kann aber fünf Flächen gleichzeitig bearbeiten. Es verfügt jedoch nicht über die für Fünfachsen-Systeme typischen Fähigkeiten zur Bearbeitung spezieller Formen, Schrägbohrungen und Schrägschnitte.

Vergleich von Fünf-Achsen-CNC-Maschinen mit herkömmlichen Drei-Achsen-Maschinen

Um die Vorteile von fünfachsigen CNC-Maschinen zu erkennen, ist ein Vergleich mit herkömmlichen dreiachsigen CNC-Maschinen, die in der Fertigung häufig eingesetzt werden, unerlässlich. Dreiachsige Maschinen gibt es in verschiedenen Ausführungen, darunter vertikale, horizontale und Portalkonfigurationen. Sie verwenden typischerweise Verfahren wie Schaftfräsen und Seitenfräsen.

Eine wesentliche Einschränkung von Dreiachsenmaschinen besteht darin, dass die Werkzeugachse während der Bearbeitung fixiert bleibt. Das bedeutet, dass sie rechtwinklige Koordinaten nur durch Interpolation der drei linearen Achsen (X, Y und Z) erreichen können. Bei komplexen Geometrien oder hohen Präzisionsanforderungen können Dreiachsenmaschinen daher ineffizient sein, minderwertige Oberflächen erzeugen und bestimmte Aufgaben möglicherweise sogar nicht ausführen.

Vorteile der Fünf-Achsen-Bearbeitung

Fünfachsige CNC-Maschinen überwinden diese Einschränkungen, indem sie dem Werkzeug ermöglichen, das Werkstück aus mehreren Winkeln anzufahren. Dies erhöht die Flexibilität und Genauigkeit der Bearbeitung deutlich. Dies führt zu verbesserten Oberflächengüten, reduzierten Rüstzeiten und der Möglichkeit, komplexe Designs zu erstellen, die mit einer dreiachsigen Bearbeitung schwierig oder unmöglich wären.

Vor- und Nachteile von Fünf-Achsen-CNC-Maschinen

Vorteile

Einer der Hauptvorteile von 5-achsigen CNC-Maschinen ist ihre Fähigkeit, Freiformflächen zu bearbeiten, die mit herkömmlichen 3-achsigen Maschinen nicht zu bewältigen sind oder für deren Bearbeitung mehrere Aufspannungen erforderlich sind. Diese Fähigkeit ist unerlässlich für die Herstellung von Komponenten wie Flugzeugtriebwerksschaufeln, Dampfturbinenschaufeln, Schiffspropellern und anderen komplexen Formen mit kompliziert gekrümmten Oberflächen. Die Flexibilität, Werkzeugwinkel während der Bearbeitung anzupassen, ermöglicht den Verzicht auf Werkzeugwechsel und eine umfassende Bearbeitung in einer einzigen Aufspannung.

Fünfachsige CNC-Fräsmaschinen gewährleisten außergewöhnliche Genauigkeit und Qualität bei der Bearbeitung von Freiformflächen und maximieren gleichzeitig die Effizienz. Im Gegensatz dazu ist bei der Bearbeitung komplexer Kurven mit einer dreiachsigen Maschine mit Kugelkopffräser die Schneidleistung aufgrund fester Werkzeugwinkel oft gering, was eine glatte Oberflächenbeschaffenheit erschwert. Ein fünfachsiges Bearbeitungszentrum hingegen kann den Werkzeugwinkel frei einstellen, wodurch diese Probleme vermieden und eine höhere Effizienz sowie eine bessere Oberflächenqualität erreicht werden.

Bei tieferen und steileren Kavitäten schaffen die zusätzlichen Dreh- und Kippmöglichkeiten des Werkstücks oder Spindelkopfes optimale Bedingungen für den Einsatz von Schaftfräsern und reduzieren das Risiko von Werkzeugkollisionen mit den Kavitätenwänden. Diese Funktion minimiert Werkzeugvibrationen während der Bearbeitung und verbessert so die Oberflächenqualität, die Bearbeitungseffizienz und die Werkzeuglebensdauer.

Darüber hinaus können Fünf-Achs-Maschinen die gesamte Werkstückbearbeitung mit kürzeren Werkzeugen durchführen, sodass weder eine Neuinstallation noch die längeren Werkzeuge erforderlich sind, die bei Drei-Achs-Maschinen typischerweise erforderlich sind. Dies beschleunigt nicht nur die Lieferzeit, sondern führt auch zu einer hervorragenden Oberflächenqualität.

Die Technologie der Fünf-Achs-Bearbeitungszentren macht die Neupositionierung von Werkstücken in komplexen Winkeln überflüssig, was zu mehrfachen Aufspannungen und Anpassungen führen kann. Dies spart Zeit und reduziert Fehler deutlich, wodurch die Kosten für Vorrichtungen und Rüstmaterial sinken.

Beim Vergleich von Fünf-Achsen-Bearbeitungszentren mit ihren Drei-Achsen-Pendants fallen mehrere Vorteile auf:

Optimale WerkzeugschnittbedingungenBei der Dreiachsenbearbeitung können sich die Schnittbedingungen verschlechtern, wenn sich das Schneidwerkzeug der Werkstückkante nähert. Um optimale Bedingungen aufrechtzuerhalten, sind oft mehrere Tischdrehungen erforderlich. Fünfachsenmaschinen können dieses Problem vermeiden und durch die Beibehaltung effektiver Schnittwinkel eine bessere Oberflächenqualität gewährleisten.

Reduzierung von WerkzeuginterferenzenIn der Luft- und Raumfahrt treten bei Komponenten wie Impellern und Schaufelblättern häufig Interferenzen mit Drei-Achs-Maschinen auf. Fünf-Achs-Systeme erfüllen diese Bearbeitungsanforderungen und ermöglichen gleichzeitig den Einsatz kürzerer, steiferer Werkzeuge, wodurch der Bedarf an Spezialwerkzeugen reduziert wird.

Weniger Spannvorgänge: Fünfachsige Maschinen reduzieren die Anzahl der erforderlichen Aufspannungen, da sie die fünfseitige Bearbeitung in einer einzigen Aufspannung ermöglichen. Diese Vereinfachung erhöht die Bearbeitungsgenauigkeit durch Minimierung der Referenzkonvertierungen und sorgt für eine bessere Prozesskonsistenz. Darüber hinaus führt dies zu einer Reduzierung der Werkzeugaufnahmen, des Platzbedarfs und der Wartungskosten.

Verbesserte Bearbeitungsqualität und Effizienz: Diese Maschinen können die Seitenkanten von Werkzeugen nutzen, was zu einer höheren Schneideffizienz führt.

Optimierter ProduktionsprozessDie umfassenden Bearbeitungsmöglichkeiten von Fünf-Achs-Maschinen verkürzen die Produktionsprozesskette und vereinfachen Produktionsmanagement und -planung. Bei komplexen Werkstücken kommen die Vorteile von Fünf-Achs-Systemen im Vergleich zu herkömmlichen Verfahren noch deutlicher zum Tragen.

Reduzierter Entwicklungszyklus für neue ProdukteIn Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie, wo neue Komponenten und Formen oft komplexe Geometrien und präzise Spezifikationen aufweisen, bieten 5-achsige CNC-Bearbeitungszentren die nötige Flexibilität, Präzision und Integration, um diese Herausforderungen zu meistern. Dies führt zu deutlich verkürzten Entwicklungszyklen und verbesserten Erfolgsquoten für neue Produkte.

Nachteile von Fünf-Achsen-CNC-Maschinen

Komplexe Programmierung und Bedienung

Die Programmierung von fünfachsigen CNC-Maschinen kann abstrakt und anspruchsvoll sein und stellt herkömmliche NC-Programmierer vor Schwierigkeiten. Während dreiachsige Maschinen mit einfachen linearen Koordinatenachsen arbeiten, weisen fünfachsige CNC-Maschinen komplexere Strukturen auf. Ein einzelner NC-Code kann zwar bei verschiedenen dreiachsigen Maschinen ähnliche Verarbeitungsergebnisse liefern, lässt sich jedoch nicht universell auf alle fünfachsigen Maschinen anwenden. Neben linearen Bewegungen umfasst die fünfachsige NC-Programmierung auch die Berechnung von Drehbewegungen, wie z. B. die Überprüfung von Drehwinkeln, die Prüfung auf nichtlineare Fehler und die Berechnung von Werkzeugrotationen. Dies führt zu einer erheblichen Informationsmenge, die verarbeitet werden muss, was die Programmierung sehr abstrakt macht.

Die für die Bedienung und Programmierung von 5-Achs-CNC-Maschinen erforderlichen Fähigkeiten sind eng miteinander verknüpft. Das Hinzufügen von Sonderfunktionen erschwert die Programmierung und Bedienung zusätzlich. Die Beherrschung dieser Fähigkeiten erfordert viel Übung, und der Mangel an erfahrenen Programmierern und Bedienern stellt ein erhebliches Hindernis für die breite Einführung der 5-Achs-CNC-Technologie dar.

Hohe Anforderungen an NC-Interpolationssteuerungen und Servo-Antriebssysteme

Die Bewegungen von Fünf-Achs-Maschinen sind eine Kombination der Bewegungen der fünf Koordinatenachsen. Diese Einbeziehung von Rotationskoordinaten erhöht den Rechenaufwand für die Interpolation. Selbst kleine Fehler in den Rotationskoordinaten können die Bearbeitungsgenauigkeit erheblich beeinträchtigen und erfordern daher Steuerungen mit höchster Präzision.

Darüber hinaus erfordern die kinematischen Eigenschaften von Fünfachsenmaschinen, dass die Servoantriebssysteme eine hervorragende dynamische Leistung und einen großen Drehzahlbereich aufweisen.

Entscheidende Bedeutung der NC-Programmüberprüfung

Um die Bearbeitungseffizienz zu steigern, ist es entscheidend, von traditionellen Kalibriermethoden mit Probeschnitten abzuweichen. Bei der fünfachsigen CNC-Bearbeitung ist die Überprüfung von NC-Programmen aufgrund der hohen Kosten typischer Werkstücke besonders wichtig. Kollisionen sind bei der fünfachsigen Bearbeitung häufige Probleme, darunter der Eingriff des Werkzeugs in das Werkstück, Kollisionen bei hohen Geschwindigkeiten oder die Interaktion zwischen Werkzeug und Vorrichtungen oder anderen Geräten. Diese Kollisionen sind oft unvorhersehbar, und der Kalibrierungsprozess erfordert eine gründliche Analyse der Kinematik und Steuerungssysteme der Werkzeugmaschine.

Erkennt ein CAM-System einen Fehler, kann es die Werkzeugbahn sofort verarbeiten. Wird jedoch während der Bearbeitung ein Fehler in einem NC-Programm erkannt, lässt sich die Werkzeugbahn nicht so einfach ändern wie bei einer Dreiachsenmaschine. Bei Dreiachsen-Aufbauten können Bediener Parameter wie den Werkzeugradius direkt anpassen. Bei Fünfachsen-Bearbeitungen sind solche Anpassungen komplizierter, da Änderungen der Werkzeugabmessungen oder -positionierung die nachfolgenden Rotationsbahnen erheblich beeinflussen.

Herausforderungen bei der Werkzeugradiuskompensation

Bei der fünfachsigen NC-Programmierung ist die Werkzeuglängenkompensation zwar wirksam, die Werkzeugradiuskompensation jedoch nicht anwendbar. Beim Kontaktfräsen mit einem zylindrischen Fräser müssen für verschiedene Fräserdurchmesser unterschiedliche Programme erstellt werden. Aktuelle CNC-Systeme verfügen nicht über die Fähigkeit zur Werkzeugradiuskompensation, da das ISO-Dateiformat keine ausreichenden Daten zur Neuberechnung der Werkzeugpositionen bereitstellt. Folglich müssen Anwender während der Bearbeitung häufig Werkzeuge wechseln oder deren Größe anpassen. Gemäß den Standardbearbeitungsverfahren erfordert jede Änderung der Werkzeugbahn eine Neuberechnung im CAM-System, was zu Ineffizienzen im gesamten Bearbeitungsablauf führt.

Um dieses Problem zu lösen, entwickeln Forscher in Norwegen eine Übergangslösung namens LCOPS (Low-Cost Optimized Production Strategy). Dieser Ansatz überträgt die für Werkzeugwegkorrekturen notwendigen Daten von der CNC-Anwendung an das CAM-System, wobei der überarbeitete Werkzeugweg direkt an die Steuerung gesendet wird. LCOPS erfordert, dass CAM-Software von Drittanbietern direkt mit der CNC-Maschine kommunizieren kann und dabei CAM-Systemdateien anstelle von ISO-Codes verwendet. Die langfristige Lösung dieses Problems beruht auf der Entwicklung von CNC-Steuerungssystemen der nächsten Generation, die Werkstückmodelldateien in gängigen Formaten (wie STEP) erkennen oder CAD-Systemdateien direkt interpretieren können.

Postprozessor

Der Hauptunterschied zwischen fünfachsigen und dreiachsigen Werkzeugmaschinen liegt in der Einbeziehung zweier Rotationsachsen. Dies erfordert mehrere Koordinatentransformationen, um die Werkzeugposition vom Werkstückkoordinatensystem in das Maschinenkoordinatensystem umzurechnen. Während gängige Postprozessorgeneratoren auf dem Markt durch einfache Eingabe grundlegender Maschinenparameter problemlos Postprozessoren für dreiachsige CNC-Maschinen generieren können, ist die Situation bei fünfachsigen Maschinen anders. Derzeit gibt es nur wenige verbesserte Postprozessoren speziell für fünfachsige CNC-Maschinen, und in diesem Bereich besteht Entwicklungsbedarf.

Beim Arbeiten mit dreiachsiger Kopplung muss der Ursprung des Werkstücks auf dem Maschinentisch nicht in die Werkzeugbahn einbezogen werden; der Postprozessor verwaltet automatisch die Beziehung zwischen dem Koordinatensystem des Werkstücks und dem der Maschine. Im Gegensatz dazu müssen bei einer fünfachsigen Kopplung – etwa beim Betrieb einer Horizontalfräsmaschine mit X-, Y-, Z-, B- und C-Achse – die räumliche Positionierung des Werkstücks auf dem C-Drehtisch sowie die Abmessungen zwischen den B- und C-Achsen beim Generieren des Werkzeugwegs berücksichtigt werden. Bediener verbringen beim Einrichten des Werkstücks oft viel Zeit mit der Berücksichtigung dieser Positionsbeziehungen. Wenn der Postprozessor diese Daten verarbeiten könnte, würde dies sowohl die Installation des Werkstücks als auch die Programmierung des Werkzeugwegs erheblich vereinfachen. Bediener müssten das Werkstück lediglich auf dem Tisch positionieren, seine Ausrichtung messen, diese Informationen in den Postprozessor eingeben und dann das entsprechende NC-Programm abrufen.

Nichtlineare Fehler und Singularitätsprobleme

Die Einführung von Rotationskoordinaten verkompliziert die Kinematik von fünfachsigen CNC-Maschinen im Vergleich zu dreiachsigen Maschinen erheblich. Eine Herausforderung im Zusammenhang mit der Rotation ist der nichtlineare Fehler, der durch Programmierungenauigkeiten entsteht. Dieser Fehler kann durch eine Verringerung der Schrittweite gemildert werden. Während der Vorberechnungsphase können Programmierer das Ausmaß nichtlinearer Fehler nicht genau einschätzen; diese können erst beurteilt werden, nachdem das Werkzeugmaschinenprogramm vom Postprozessor generiert wurde. Die Linearisierung der Werkzeugbahn kann dieses Problem lösen. Obwohl einige Steuerungssysteme die Werkzeugbahn während der Bearbeitung linearisieren können, wird dies üblicherweise im Postprozessor verwaltet.

Eine weitere Komplikation im Zusammenhang mit Rotationsachsen ist die Singularität. Tritt eine Singularität an der äußersten Position einer Rotationsachse auf, können selbst geringfügige Schwingungen in der Nähe dieses Punktes eine 180°-Drehung der Rotationsachse verursachen, was erhebliche Sicherheitsrisiken birgt.

CAD/CAM-Systemanforderungen

Der effektive Betrieb der Fünf-Achsen-Verarbeitung hängt von einem robusten CAD/CAM-System ab und erfordert erfahrene Programmierer, die mit diesen Systemen vertraut sind.

Erhebliche Investitionen für Werkzeugmaschinen

Historisch gesehen gab es erhebliche Preisunterschiede zwischen Fünf- und Dreiachsenmaschinen. Durch die Erweiterung einer Dreiachsenmaschine um eine Drehachse können nun jedoch die Kosten einer Standard-Dreiachsenmaschine erreicht werden, während gleichzeitig Mehrachsenfunktionen verfügbar sind. Derzeit sind Fünfachsenmaschinen nur 301 bis 501 TP3T teurer als Dreiachsenmaschinen.

Neben der anfänglichen Investition in die Maschine selbst ist die Aktualisierung der CAD/CAM-Software und der Postprozessoren unerlässlich, um den Anforderungen der Fünf-Achsen-Bearbeitung gerecht zu werden. Auch Kalibrierungsprogramme müssen aktualisiert werden, um die gesamte Werkzeugmaschine effektiv simulieren zu können.

Teile und Zubehör

Grundkomponenten: Sie bilden die Grundstruktur des Bearbeitungszentrums und bestehen aus Bett, Säule und Tisch. Sie tragen die bei der Bearbeitung entstehenden statischen und Schnittlasten und erfordern daher hohe Steifigkeit. Diese großen Komponenten können aus Gusseisen oder geschweißten Stahlkonstruktionen gefertigt sein und stellen die schwersten Teile des Bearbeitungszentrums dar. AKIRA-SEIKI verwendet beispielsweise hochwertige Meehanite-Gussteile, die auch nach der Wärmebehandlung eine hohe Stabilität aufweisen.

Spindelbaugruppe: Dazu gehören Hauptspindelkasten, Motor, Spindel und Lager. Start, Stopp und Drehzahl der Spindel werden vom CNC-System gesteuert und erleichtern den Schneidvorgang durch die an der Spindel montierten Werkzeuge. Als entscheidendes Element des Bearbeitungszentrums beeinflusst die Spindel maßgeblich die Bearbeitungspräzision und -stabilität.

Numerisches Steuerungssystem: Der CNC-Bereich des Bearbeitungszentrums umfasst das CNC-Gerät, die speicherprogrammierbare Steuerung (SPS), Servoantriebskomponenten und das Bedienfeld.

Automatisches Werkzeugwechselsystem: Dieses System umfasst das Werkzeugmagazin und den Manipulatorantrieb. Ist ein Werkzeugwechsel erforderlich, sendet das CNC-System eine Anweisung an den Manipulator, der das Werkzeug aus dem Magazin entnimmt und in die Spindel lädt. Dieses System automatisiert Lagerung, Auswahl, Transport und Austausch von Werkzeugen für eine kontinuierliche Bearbeitung nach einmaliger Werkstückeinrichtung. Werkzeugmagazine können unterschiedlich aufgebaut sein – beispielsweise als Scheiben- oder Kettenmagazin – und zwischen wenigen und mehreren hundert Werkzeugen aufnehmen. Auch der Aufbau des Werkzeugarms variiert je nach Konfiguration von Magazin und Spindel und bietet Optionen wie Einarm- oder Doppelarmausführungen. Einige Bearbeitungszentren verzichten auf einen Werkzeugarm und nutzen stattdessen die Spindelstock- oder Magazinbewegung für den Werkzeugwechsel.

Zusatzgeräte: Diese Kategorie umfasst Systeme für Schmierung, Kühlung, Spanabfuhr, Schutz, Hydraulik, Pneumatik und Erkennung. Diese Komponenten sind zwar nicht direkt am Zerspanen beteiligt, tragen aber maßgeblich zur Effizienz, Genauigkeit und Zuverlässigkeit des Bearbeitungszentrums bei.

Automatisches Palettenwechselsystem (APC)Um den unbemannten Betrieb zu ermöglichen oder die Nebenzeiten zu minimieren, verfügen einige Bearbeitungszentren über mehrere automatisch austauschbare Werkstücktische. Während ein Werkstück bearbeitet wird, können andere Tische be- oder entladen werden. Sobald die Bearbeitung auf einem Tisch abgeschlossen ist, werden die Tische automatisch ausgetauscht, um mit der Bearbeitung neuer Teile zu beginnen. Dies reduziert Nebenzeiten und steigert die Gesamteffizienz.

Einkaufsführer

Wenn Sie den Online-Kauf einer neuen oder gebrauchten 5-Achs-CNC-Maschine planen, ist ein strukturierter Ansatz entscheidend. Hier sind zehn einfache Schritte für Ihren Online-Kaufprozess:

Schritt 1: Budgetplanung

Bevor Sie sich für Werkzeugmaschinen entscheiden, legen Sie ein Budget fest. Um eine fundierte Entscheidung treffen zu können, ist es wichtig zu wissen, was Sie sich leisten können.

Schritt 2: Recherche durchführen

Sobald Ihr Budget festgelegt ist, sollten Sie die passende Werkzeugmaschine für Ihre Bedürfnisse finden. Überlegen Sie, welche Aufgaben Sie damit erledigen möchten. Bewerten Sie Ihre Anforderungen und vergleichen Sie verschiedene Modelle und Händler, indem Sie online Expertenbewertungen lesen.

Schritt 3: Beratung

Lassen Sie sich von unserem Vertriebsleiter beraten. Wir empfehlen Ihnen die passende Werkzeugmaschine für Ihre individuellen Anforderungen.

Schritt 4: Fordern Sie ein kostenloses Angebot an

Nach der Beratung erstellen wir Ihnen ein detailliertes Angebot für die empfohlene Werkzeugmaschine und stellen sicher, dass sie Ihren Anforderungen entspricht und gleichzeitig im Rahmen Ihres Budgets bleibt.

Schritt 5: Vertragsunterzeichnung

Beide Parteien prüfen und besprechen sorgfältig alle Bestelldetails (technische Spezifikationen und Geschäftsbedingungen), um Missverständnisse zu vermeiden. Sobald alles vereinbart ist, senden wir Ihnen eine Proforma-Rechnung (PI) zur Vertragsunterzeichnung.

Schritt 6: Maschinenbau

Sobald wir Ihren unterzeichneten Vertrag und Ihre Anzahlung erhalten haben, beginnen wir mit dem Bau der Maschine. Wir halten Sie über den Fertigungsfortschritt auf dem Laufenden.

Schritt 7: Inspektion

Der gesamte Produktionsprozess unterliegt regelmäßigen Inspektionen und strengen Qualitätskontrollen. Die komplette Maschine wird vor Verlassen des Werks gründlich getestet, um optimale Leistung zu gewährleisten.

Schritt 8: Versand

Der Versand erfolgt nach Ihrer Bestätigung gemäß den im Vertrag festgelegten Bedingungen. Sie können jederzeit Transport-Updates anfordern.

Schritt 9: Zollabfertigung

Wir stellen alle erforderlichen Versanddokumente zur Verfügung, um eine reibungslose Zollabfertigung zu gewährleisten.

Schritt 10: Support und Service

Wir bieten professionellen technischen Support und kostenlosen Kundenservice per Telefon, E-Mail, Skype, WhatsApp, Online-Chat und Remote-Service. In ausgewählten Regionen ist zudem ein Haus-zu-Haus-Service verfügbar.