5osý CNC router

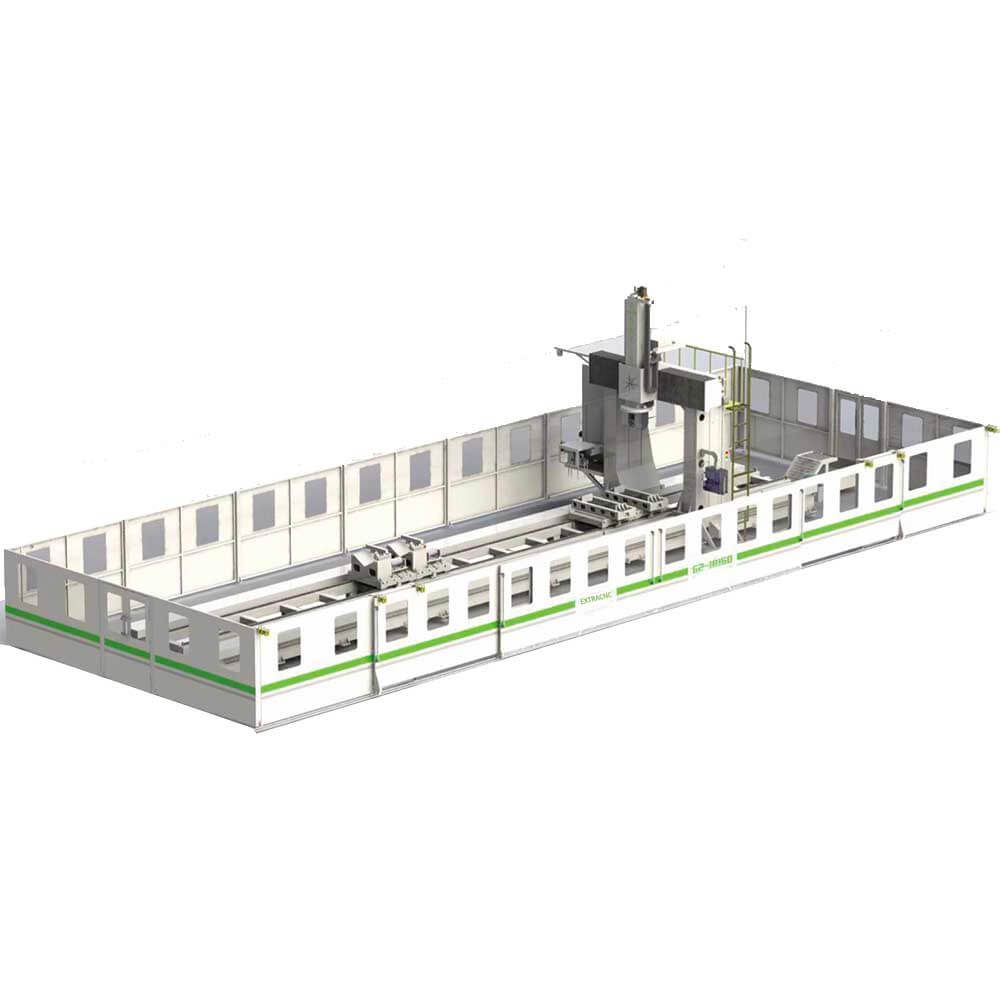

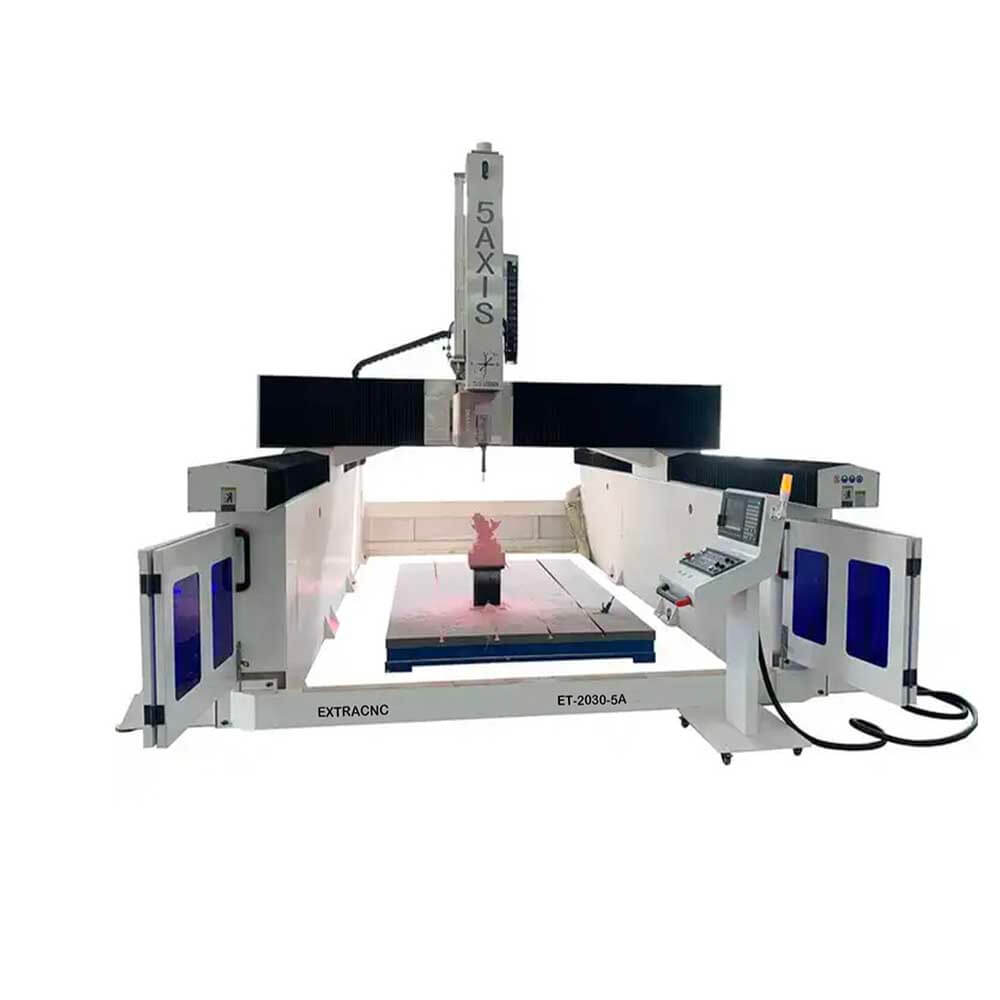

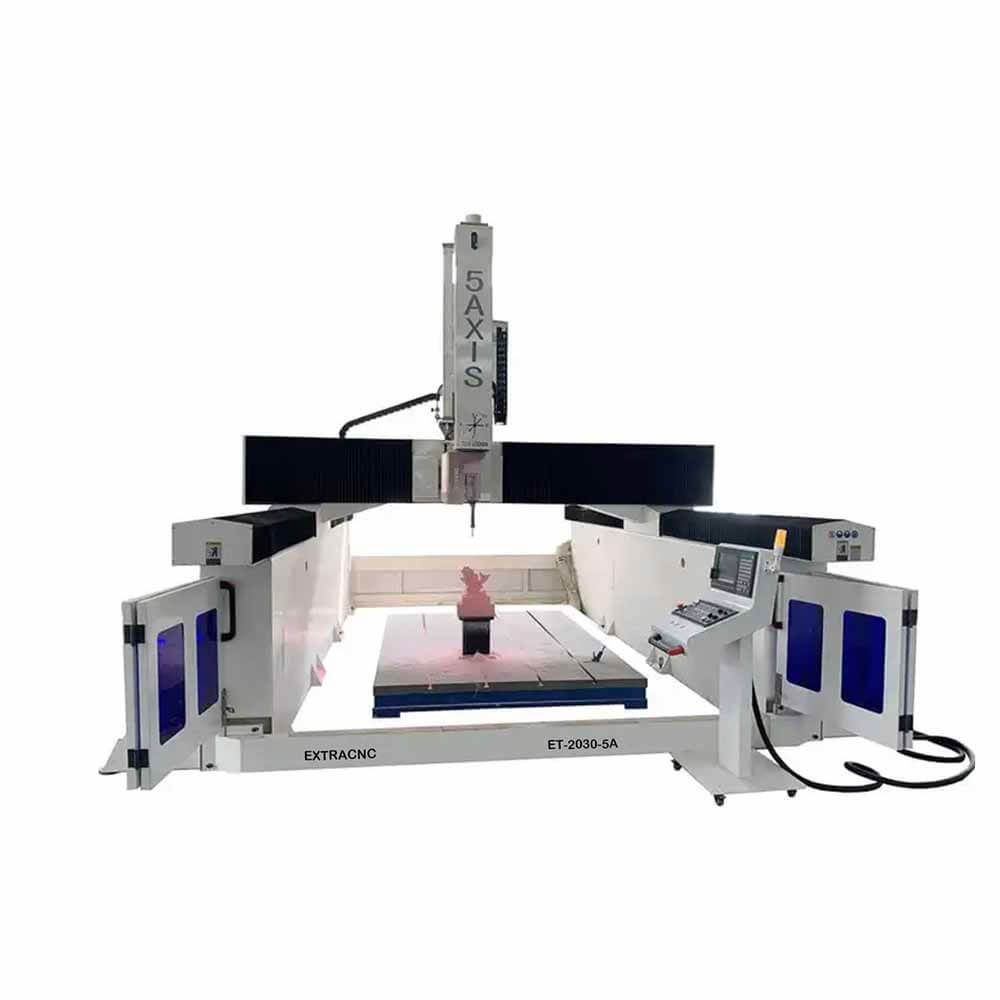

Pětiosý CNC router je pokročilý automatizovaný nástroj, který vylepšuje tradiční tříosé obrábění začleněním dvou dalších rotačních os pro pětiosé zpracování s vazbou. Na rozdíl od 3D tiskáren tato technologie vyžaduje minimálně tři lineární osy spolu se dvěma rotačními osami, všechny koordinované současně pomocí systému numerického řízení (CNC). Pětiosý CNC router se skládá z několika klíčových komponent, včetně skříně osy Z, portálového nosníku, portálových sloupů, podpěry pod rámem portálu, pracovního stolu, lineárních kuličkových vodicích lišt, dvouotáčkového elektrického vřetena a servomotorů. Jeho sofistikovaná konstrukce portálového typu umožňuje efektivní pohyb stolu a optimální frézovací možnosti. Během provozu všech pět os spolupracuje na umístění nástroje ve vřetenu, což usnadňuje složité 3D obrábění kolem obrobku. Tento všestranný stroj je ideální pro řezání a frézování různých materiálů, jako je dřevo, plast, pěna, pryskyřice, sádra, hliník, měď, mosaz a karbonizované kompozity, což z něj činí cenný nástroj v odvětvích, jako je letecký a automobilový průmysl, výroba forem a modelářství.

Význam pětiosých CNC strojů v moderní výrobě

V posledních letech se pětiosé CNC stroje staly nezbytnými nástroji pro obrábění souvislých, hladkých a složitých povrchů. Když se setkávají s problémy při navrhování a výrobě složitých zakřivených geometrií, mnoho lidí se obrací na technologii pětiosého obrábění.

Pochopení technologie pětiosého obrábění

Pětiosé propojení představuje jednu z nejmodernějších a nejrozšířenějších technologií v CNC obrábění. Tato metoda kombinuje počítačové řízení, vysoce výkonné servopohony a techniky přesného obrábění, což umožňuje efektivní, přesné a automatizované zpracování složitých povrchů. Pětiosé systémy, které jsou charakteristickým znakem výrobní technologie dané země, hrají klíčovou roli v odvětvích, jako je letectví, kosmonautika a obrana.

Navigace při nákupu pětiosého CNC stroje

Pro mnohé může být rozhodnutí investovat do pětiosého obráběcího stroje skličující. Nákup nového špičkového CNC stroje může být vzrušující, ale také s sebou nese značné finanční důsledky. Zprávy o trhu s CNC stroji ukazují, že průměrná cena nového pětiosého obráběcího stroje se blíží částce 1–4 000 000 dolarů. Pro usnadnění procesu nákupu zvažte důležité faktory, jako jsou záruční podmínky, možnosti platby a poprodejní podpora. Pochopení těchto prvků může výrazně zjednodušit váš rozhodovací proces.

Pokud chcete získat ten správný CNC stroj za nejlepší cenu, jste na správném místě. Ať už provádíte průzkum nebo porovnáváte ceny, tento průvodce vám s tím pomůže. Pokud jste připraveni k nákupu, prozkoumejte níže uvedený výběr nejlépe hodnocených pětiosých CNC frézek od EXTRACNC.

Co je pětiosý CNC router?

Pětiosá CNC frézka je sofistikované víceosé 3D obráběcí centrum s CNC řídicí jednotkou. Na rozdíl od 3D tiskárny se více podobá tříosým a čtyřosým CNC strojům, ale má dvě další osy pohybu. Tato schopnost umožňuje řezání na pěti hranách materiálu současně, což vede k kratším časovým harmonogramům projektu. Prodloužená osa X však může vést ke snížené stabilitě a přesnosti, což vyžaduje větší pozornost obsluhy ve srovnání s tří- nebo čtyřosými frézkami.

Pochopení principu fungování pětiosých CNC strojů

Abychom pochopili, jak fungují pětiosé CNC stroje, je nezbytné pochopit koncept „os“:

- Osa X: Pohybuje se zepředu dozadu.

- Osa Y: Pohybuje se zleva doprava.

- Osa Z: Pohybuje se nahoru a dolů.

- Osy A, B nebo C: Odpovídají rotačním pohybům kolem os X, Y a Z.

Při pětiosém CNC obrábění se nástroj nebo obrobek může pohybovat současně podél pěti nezávislých os, což umožňuje manipulaci se složitou geometrií. Pětiosé konfigurace (XYZAB, XYZAC, XYZBC) umožňují otáčení vřetena o 180 stupňů, což poskytuje komplexní přístup k obrobku z různých úhlů.

Technologie pětiosého propojení se konkrétně týká obrábění složitých povrchů, které vyžadují současné řízení pěti nezávislých os, což zajišťuje hladký povrch. Zatímco tříosé stroje teoreticky dokáží vyjádřit jakýkoli složitý povrch pomocí souřadnic X, Y a Z, skutečné řezné nástroje mají fyzické rozměry. Pětiosé obrábění minimalizuje chyby a drsnost povrchu a dosahuje zlepšení až o 1/3 až 1/6 ve srovnání s tradičními tříosými metodami.

Běžné typy pětiosých CNC strojů

Existuje osm hlavních typů pětiosých CNC obráběcích strojů:

- Pětiosé obráběcí centrum s pákovým mechanismem

- Pětiosé CNC obráběcí centrum

- Pětiosé přesné obráběcí centrum

- Pětiosé vysokorychlostní obráběcí centrum

- Malé pětiosé obráběcí centrum

- Vysoce přesné pětiosé obráběcí centrum

- Pětiosý CNC frézovací stroj

- Vertikální pětiosé obráběcí centrum

Aplikace pětiosých CNC strojů

Pětiosé CNC stroje jsou navrženy tak, aby poskytovaly vysokorychlostní a vysoce kvalitní řezy v různých materiálech, včetně dřeva, plastů, neželezných kovů a kompozitů. Jejich všestrannost otevírá nové možnosti použití, včetně:

Ořezávání hranFlexibilita pětiosých strojů umožňuje přesné dokončování a ořezávání hran u lisovaných plastových a kompozitních dílů.

Výroba forem s hlubokými dutinamiNa rozdíl od tříosých strojů, které vyžadují dlouhé nástroje pro hluboké dutiny, pětiosé systémy umožňují použití kratších nástrojů, což zvyšuje řezné rychlosti a snižuje riziko zlomení.

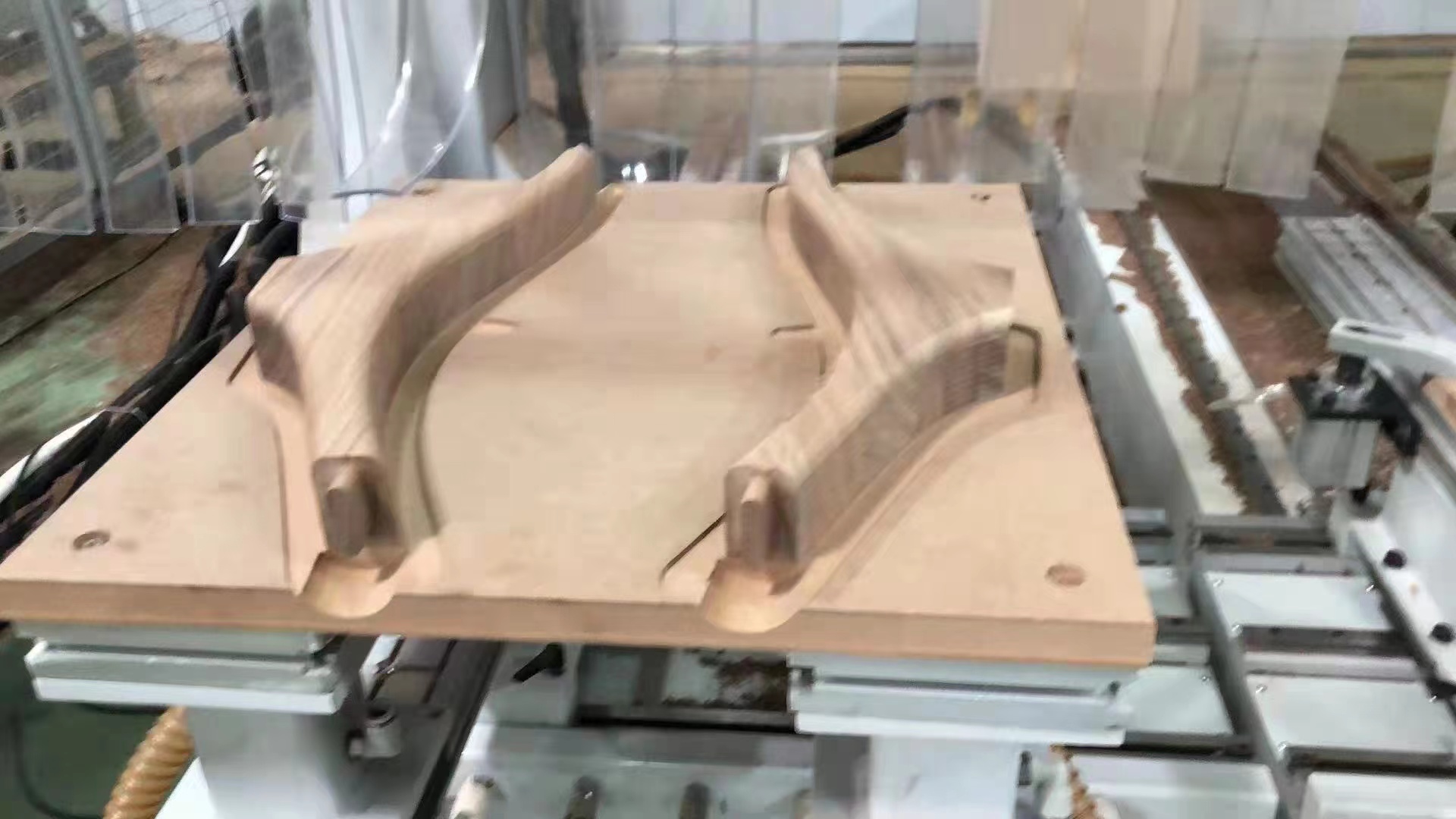

Židle a dekorativní nábytek z tvarované překližkyPětiosé CNC stroje umožňují jedinečné tvarování a lisování, čímž vdechují život kreativním a dynamickým návrhům.

Složité 3D řezbyVylepšené pohybové schopnosti umožňují detailní a přesné řezby, které zachycují jemné složitosti složitých vzorů.

Vlastnosti pětiosých CNC strojů

Pětiosé CNC stroje jsou známé svou vysokou účinností a přesností, což umožňuje provádět složité obráběcí úkoly jediným upnutím obrobku. Tyto stroje se skvěle hodí pro moderní zpracování forem, včetně aplikací v automobilových dílech a konstrukčních komponentech leteckého průmyslu.

Rozlišování pětiosých a pětibokých obráběcích center

Je důležité objasnit rozdíl mezi pětiosým obráběcím centrem a pětibokým obráběcím centrem, protože mnoho lidí si je mylně pletou. Pětiosé obráběcí centrum pracuje s pěti osami: X, Y, Z, A a C. Tato konfigurace umožňuje pětiosé propojení, díky čemuž je vhodné pro obrábění složitých povrchů, speciálních tvarů, dutých součástí, děrování, šikmých otvorů a zkosených řezů.

Naproti tomu pětiosé obráběcí centrum funguje podobně jako tříosé obráběcí centrum, ale dokáže obrábět pět ploch současně. Chybí mu však schopnost obrábění speciálních tvarů, zkosených otvorů a zkosených řezů, které jsou charakteristické pro pětiosé systémy.

Porovnání pětiosých CNC strojů s tradičními tříosými stroji

Abychom pochopili výhody pětiosých CNC strojů, je nezbytné je porovnat s tradičními tříosými CNC stroji, které se běžně používají ve výrobě. Tříosé stroje se dodávají v různých provedeních, včetně vertikálních, horizontálních a portálových konfigurací, a obvykle používají metody, jako je frézování na konci a boční řezání.

Jedním z klíčových omezení tříosých strojů je, že osa nástroje zůstává během obrábění pevná. To znamená, že mohou dosáhnout pravoúhlých souřadnic pouze interpolací tří lineárních os (X, Y a Z). V důsledku toho mohou tříosé stroje při práci se složitými geometriemi nebo požadavky na vysokou přesnost vykazovat neefektivitu, vytvářet povrchy nižší kvality a dokonce nemusí být schopny vykonávat určité úkoly.

Výhody pětiosého obrábění

Pětiosé CNC stroje překonávají tato omezení tím, že umožňují nástroji přistupovat k obrobku z více úhlů, což výrazně zvyšuje flexibilitu a přesnost obrábění. Tato schopnost vede ke zlepšení povrchové úpravy, zkrácení doby nastavení a možnosti vytvářet složité návrhy, které by byly s tříosým nastavením náročné nebo nemožné.

Výhody a nevýhody pětiosých CNC strojů

Výhody

Jednou z klíčových výhod pětiosých CNC strojů je jejich schopnost obrábět volné povrchy, které tradiční tříosé stroje nezvládnou nebo které vyžadují vícenásobné nastavení. Tato schopnost je nezbytná pro výrobu součástí, jako jsou lopatky leteckých motorů, lopatky parních turbín, lodní vrtule a další složité formy se složitými zakřivenými povrchy. Flexibilita nastavení úhlů nástrojů během obrábění umožňuje vyhnout se výměnám nástrojů, což umožňuje komplexní obrábění v jednom nastavení.

Pětiosé CNC frézky si zachovávají výjimečnou přesnost a kvalitu při práci na volných plochách a zároveň maximalizují efektivitu. Naproti tomu při použití tříosého stroje s kulovou frézou pro zpracování složitých křivek je účinnost řezu často nízká kvůli pevným úhlům nástroje, což ztěžuje zajištění hladkého povrchu. Pětiosé obráběcí centrum však může volně upravovat úhel nástroje, čímž se těmto problémům předchází a vede k vyšší efektivitě a vynikající kvalitě povrchu.

Při obrábění hlubších a strmějších dutin vytvářejí dodatečné rotační a naklápěcí schopnosti obrobku nebo vřetenové hlavy optimální podmínky pro použití fréz, čímž se snižuje riziko kolize nástroje se stěnami dutiny. Tato funkce minimalizuje vibrace nástroje během obrábění, čímž se zvyšuje kvalita povrchu, efektivita obrábění a životnost nástroje.

Pětiosé stroje navíc dokáží dokončit opracování celého dílu s použitím kratších nástrojů, což eliminuje potřebu opětovné instalace nebo delších nástrojů, které jsou obvykle potřebné u tříosých nastavení. To nejen urychluje dodání, ale také vede k vynikající kvalitě povrchu.

Technologie, která je vlastní pětiosým obráběcím centrům, eliminuje nutnost přemisťování obrobků ve složitých úhlech, což může vést k vícenásobnému nastavení a seřízení. To šetří čas a výrazně snižuje chyby, a tím i náklady spojené s upínacími přípravky a upínacím materiálem.

Při porovnání pětiosých obráběcích center s jejich tříosými protějšky vyniká několik výhod:

Optimální řezné podmínky nástrojePři tříosém obrábění se s přiblížením řezného nástroje k okraji obrobku mohou řezné podmínky zhoršovat. Udržení optimálních podmínek často vyžaduje několik otočení stolu. Pětiosé stroje se tomuto problému mohou vyhnout a zajistit lepší kvalitu povrchu udržováním efektivních úhlů řezu.

Snížení kolize nástrojůV leteckém průmyslu se součásti, jako jsou oběžná kola a lopatky, často potýkají s problémy s interferencí u tříosých strojů. Pětiosé systémy mohou splnit tyto požadavky na zpracování a zároveň umožňují použití kratších a tužších nástrojů, což snižuje potřebu specializovaných nástrojů.

Méně upínacích operacíPětiosé stroje mohou snížit počet potřebných upínacích nastavení tím, že umožňují pětistranné obrábění v jednom upnutí. Toto zjednodušení zvyšuje přesnost obrábění minimalizací převodů referencí a podporuje lepší konzistenci procesu. Navíc to vede ke snížení počtu upínacích přípravků nástrojů, požadavků na podlahovou plochu a nákladů na údržbu.

Zlepšená kvalita a efektivita obráběníTyto stroje mohou využívat boční hrany nástrojů, což vede k vyšší účinnosti řezání.

Zjednodušený výrobní procesKomplexní možnosti zpracování pětiosých strojů zkracují řetězec výrobního procesu, což zjednodušuje řízení a plánování výroby. Výhody pětiosých systémů jsou u složitých obrobků ještě výraznější ve srovnání s tradičními metodami.

Zkrácený vývojový cyklus pro nové produktyV odvětvích, jako je letecký a automobilový průmysl, kde nové komponenty a formy často vykazují složité geometrie a přesné specifikace, nabízejí pětiosá CNC obráběcí centra flexibilitu, přesnost a integraci nezbytnou pro řešení těchto výzev. To vede k výrazně zkráceným vývojovým cyklům a vyšší míře úspěšnosti u nových produktů.

Nevýhody pětiosých CNC strojů

Komplexní programování a provoz

Programování pětiosých CNC strojů může být abstraktní a náročné, což představuje potíže pro tradiční NC programátory. Zatímco tříosé stroje pracují s jednoduchými lineárními souřadnicovými osami, pětiosé CNC stroje mají složitější struktury. Jeden kus NC kódu může přinést podobné výsledky zpracování napříč různými tříosými stroji, ale stejný kód nelze univerzálně použít na všechny pětiosé stroje. Kromě lineárních pohybů zahrnuje programování pětiosých NC strojů koordinaci výpočtů rotačního pohybu, jako je ověřování úhlů natočení, kontrola nelineárních chyb a výpočet rotací nástrojů. To má za následek značné množství informací ke zpracování, což činí programování vysoce abstraktním.

Dovednosti potřebné pro obsluhu a programování pětiosých CNC strojů jsou vzájemně propojeny. Přidání speciálních funkcí ke stroji dále komplikuje programování a obsluhu. Zvládnutí těchto dovedností vyžaduje rozsáhlou praxi a nedostatek zkušených programátorů a operátorů představuje značnou překážku pro široké přijetí pětiosé CNC technologie.

Vysoké nároky na NC interpolační řídicí jednotky a servopohony

Pohyby pětiosých strojů jsou kombinací pohybů pěti souřadnicových os. Toto začlenění rotačních souřadnic zvyšuje výpočetní zátěž interpolace. I malé chyby v rotačních souřadnicích mohou vážně ovlivnit přesnost obrábění, což vyžaduje řídicí jednotky, které nabízejí vyšší přesnost.

Kinematické vlastnosti pětiosých strojů navíc vyžadují, aby servopohony vykazovaly vynikající dynamický výkon a široký rozsah otáček.

Kritický význam ověřování NC programu

Pro zvýšení efektivity obrábění je zásadní odklonit se od tradičních metod kalibrace „zkušebního řezání“. U pětiosého CNC obrábění je ověřování NC programů obzvláště důležité kvůli vysokým nákladům na typické obrobky. Kolize jsou při pětiosém obrábění běžnými problémy, které mohou zahrnovat záběr nástroje s obrobkem, kolize při vysokých rychlostech nebo interferenci mezi nástrojem a upínacími přípravky či jiným zařízením. Tyto kolize jsou často nepředvídatelné a proces kalibrace musí zahrnovat důkladnou analýzu kinematiky a řídicích systémů obráběcího stroje.

Pokud systém CAM identifikuje chybu, může okamžitě zpracovat dráhu nástroje. Pokud je však během obrábění v NC programu zjištěna chyba, nelze dráhu nástroje upravit tak snadno jako na tříosém stroji. U tříosých nastavení mohou operátoři přímo upravovat parametry, jako je poloměr nástroje. U pětiosých operací jsou takové úpravy složitější, protože jakékoli změny rozměrů nebo umístění nástroje významně ovlivňují následné rotační trajektorie.

Problémy s kompenzací poloměru nástroje

V NC programování s pětiosým propojením zůstává kompenzace délky nástroje účinná, ale kompenzace poloměru nástroje není použitelná. Při provádění kontaktního frézování válcovou frézou je nutné vytvořit různé programy pro různé průměry fréz. Současné CNC systémy nemají schopnost provádět kompenzaci poloměru nástroje, protože formát souboru ISO neposkytuje dostatečná data pro přepočet poloh nástroje. V důsledku toho musí uživatelé během obrábění často měnit nástroje nebo upravovat jejich velikosti. Podle standardních postupů zpracování vyžadují jakékoli úpravy dráhy nástroje přepočet v systému CAM, což vede k neefektivnosti celkového pracovního postupu zpracování.

Aby se tento problém vyřešil, vyvíjejí norští vědci dočasné řešení známé jako LCOPS (Low-Cost Optimized Production Strategy). Tento přístup přenáší data potřebná pro korekce dráhy nástroje z CNC aplikace do CAM systému, přičemž revidovaná dráha nástroje se odesílá přímo do řídicí jednotky. LCOPS vyžaduje, aby CAM software třetích stran byl schopen přímé komunikace s CNC strojem a používal soubory CAM systému namísto kódů ISO. Dlouhodobé řešení tohoto problému bude záviset na vývoji CNC řídicích systémů nové generace, které dokáží rozpoznávat soubory modelů obrobků v široce používaných formátech (například STEP) nebo přímo interpretovat soubory CAD systému.

Postprocesor

Klíčový rozdíl mezi pětiosými a tříosými obráběcími stroji spočívá v použití dvou rotačních os. To vede k nutnosti vícenásobných transformací souřadnic pro převod polohy nástroje ze souřadnicového systému obrobku do souřadnicového systému stroje. Zatímco populární generátory postprocesorů dostupné na trhu dokáží snadno generovat postprocesory pro tříosé CNC stroje pouhým zadáním základních parametrů stroje, u pětiosých strojů je situace jiná. V současné době existuje jen několik vylepšených postprocesorů určených speciálně pro pětiosé CNC stroje a v této oblasti je zapotřebí dalšího vývoje.

Při práci s tříosým propojením není nutné do trajektorie nástroje zahrnovat počátek souřadnic obrobku na stole stroje; postprocesor automaticky spravuje vztah mezi souřadnicovým systémem obrobku a souřadnicovým systémem stroje. Naproti tomu u pětiosého propojení – například při provozu horizontální frézky s osami X, Y, Z, B a C – je nutné při generování dráhy nástroje zohlednit prostorové umístění obrobku na otočném stole C, stejně jako rozměry mezi osami B a C. Operátoři často tráví značný čas řešením těchto polohových vztahů během ustavování obrobku. Pokud by postprocesor dokázal tato data zpracovat, výrazně by se zjednodušila jak instalace obrobku, tak programování dráhy nástroje. Operátoři by museli pouze umístit obrobek na stůl, změřit jeho orientaci, zadat tyto informace do postprocesoru a poté získat příslušný NC program.

Nelineární chyby a problémy se singularitou

Zavedení rotačních souřadnic výrazně komplikuje kinematiku pětiosých CNC strojů ve srovnání s tříosými stroji. Jedním z problémů spojených s rotací je nelineární chyba, která pramení z nepřesností programování. Tuto chybu lze zmírnit zmenšením kroku. Během fáze předvýpočtu nemohou programátoři přesně odhadnout velikost nelineárních chyb; ty lze posoudit až poté, co postprocesor vygeneruje program obráběcího stroje. Linearizace dráhy nástroje může tento problém vyřešit a zatímco některé řídicí systémy dokáží linearizovat dráhu nástroje během obrábění, obvykle se to řeší v postprocesoru.

Další komplikací související s rotačními osami je singularita. Pokud se singularita vyskytne v krajní poloze rotační osy, i malé oscilace v blízkosti tohoto bodu mohou způsobit otočení rotační osy o 180°, což představuje značné bezpečnostní riziko.

Požadavky na systém CAD/CAM

Efektivní provoz pětiosého obrábění závisí na robustním systému CAD/CAM a vyžaduje zkušené programátory obeznámené s těmito systémy.

Významné investice do obráběcích strojů

Historicky existoval značný cenový rozdíl mezi pětiosými a tříosými stroji. Přidání rotační osy k tříosému stroji však nyní může dosáhnout ceny standardního tříosého stroje a zároveň poskytnout možnosti víceosé práce. V současné době je cena pětiosých strojů pouze o 30% až 50% vyšší než cena tříosých strojů.

Kromě počáteční investice do samotného stroje je pro splnění požadavků pětiosého obrábění nezbytná modernizace CAD/CAM softwaru a postprocesorů. Kalibrační programy je také nutné aktualizovat, aby efektivně simulovaly celý obráběcí stroj.

Díly a příslušenství

Základní komponentyTyto součásti tvoří základní konstrukci obráběcího centra, která se skládá z lože, sloupu a stolu. Nesou statické a řezné zatížení vznikající během obrábění, což vyžaduje robustní tuhost. Tyto velké komponenty mohou být vyrobeny z litiny nebo svařovaných ocelových konstrukcí a představují nejtěžší části obráběcího centra. Například AKIRA-SEIKI používá vysoce kvalitní odlitky Meehanite, které si po tepelném zpracování zachovávají vysokou stabilitu.

Sestava vřetenaPatří sem hlavní vřetenová skříň, motor, vřeteno a ložiska. Spuštění, zastavení a nastavení otáček vřetena jsou řízeny CNC systémem, což usnadňuje řezání pomocí nástrojů namontovaných na vřetenu. Vřeteno, jako klíčový prvek obráběcího centra, významně ovlivňuje jak přesnost, tak stabilitu obrábění.

Numerický řídicí systémCNC sekce obráběcího centra se skládá z CNC zařízení, programovatelného logického automatu (PLC), komponent servopohonu a ovládacího panelu.

Systém automatické výměny nástrojůTento systém zahrnuje zásobník nástrojů a mechanismus pohonu manipulátoru. Když je nutná výměna nástroje, CNC systém odešle instrukci manipulátoru, který vybere nástroj ze zásobníku a vloží jej do vřetena. Tento systém automatizuje ukládání, výběr, přepravu a výměnu nástrojů pro kontinuální zpracování po ustavení jednoho obrobku. Zásobníky nástrojů se mohou lišit konstrukcí – například kotoučové nebo řetězové – a mohou pojmout od několika do několika stovek nástrojů. Struktura ramene nástroje se také liší v závislosti na konfiguraci zásobníku a vřetena, s možnostmi, jako jsou jednoramenné a dvouramenné provedení. Některá obráběcí centra se ramene nástroje zříkají a místo toho se pro výměnu nástrojů spoléhají na pohyb vřeteníku nebo zásobníku.

Pomocná zařízeníTato kategorie zahrnuje systémy pro mazání, chlazení, odvod třísek, ochranu, hydrauliku, pneumatiku a detekci. I když se tyto komponenty přímo nepodílejí na řezání, jsou nezbytné pro zajištění efektivity, přesnosti a spolehlivosti obráběcího centra.

Systém automatické výměny palet (APC)Pro usnadnění bezobslužného provozu nebo minimalizaci doby mimo zpracování jsou některá obráběcí centra vybavena několika automatickými výměnnými pracovními stoly pro uchycení obrobků. Během zpracování jednoho obrobku lze nakládat nebo vykládat další stoly. Po dokončení zpracování na jednom stole se stoly automaticky vymění, aby se zahájila práce na nových dílech, čímž se zkracuje pomocný čas a zvyšuje se celková efektivita.

Průvodce kupujícího

Pokud zvažujete nákup nového nebo použitého pětiosého CNC stroje online, je zásadní dodržovat strukturovaný přístup. Zde je deset jednoduchých kroků, které vás provedou procesem online nákupu:

Krok 1: Plánování rozpočtu

Než se pustíte do obráběcích strojů, stanovte si rozpočet. Pro informované rozhodnutí je nezbytné vědět, kolik si můžete dovolit.

Krok 2: Proveďte výzkum

Jakmile si stanovíte rozpočet, určete si, který obráběcí stroj vyhovuje vašim potřebám. Zvažte, jaké úkoly s ním budete provádět. Posuďte své požadavky a porovnejte různé modely a prodejce na základě přečtení odborných recenzí online.

Krok 3: Konzultace

Pro radu kontaktujte našeho obchodního manažera. Doporučíme vám nejvhodnější obráběcí stroj na základě vašich specifických požadavků.

Krok 4: Vyžádejte si nezávaznou cenovou nabídku

Po konzultaci vám poskytneme podrobnou cenovou nabídku na doporučený obráběcí stroj, abychom zajistili, že bude splňovat vaše specifikace a zároveň zůstane v rámci vašeho rozpočtu.

Krok 5: Podepsání smlouvy

Obě strany pečlivě prostudují a prodiskutují všechny podrobnosti objednávky (technické specifikace a obchodní podmínky), aby předešly nedorozuměním. Jakmile bude vše dohodnuto, zašleme vám proforma fakturu (PI) k podpisu smlouvy.

Krok 6: Strojní výroba

Po obdržení vaší podepsané smlouvy a zálohy zahájíme výrobu stroje. Budeme vás průběžně informovat o postupu výroby.

Krok 7: Inspekce

Celý výrobní proces bude podléhat pravidelným kontrolám a přísné kontrole kvality. Celý stroj bude před opuštěním továrny důkladně testován, aby byl zajištěn optimální výkon.

Krok 8: Doprava

Doprava bude probíhat dle podmínek uvedených ve smlouvě po vašem potvrzení. Aktuální informace o dopravě si můžete kdykoli vyžádat.

Krok 9: Celní odbavení

Zajistíme veškeré potřebné přepravní dokumenty pro hladký průběh celního odbavení.

Krok 10: Podpora a servis

Nabízíme profesionální technickou podporu a bezplatný zákaznický servis prostřednictvím telefonu, e-mailu, Skypu, WhatsAppu, online chatu a vzdáleného servisu. Ve vybraných oblastech je navíc k dispozici i doručovací služba od dveří ke dveřím.