جهاز توجيه CNC بخمسة محاور

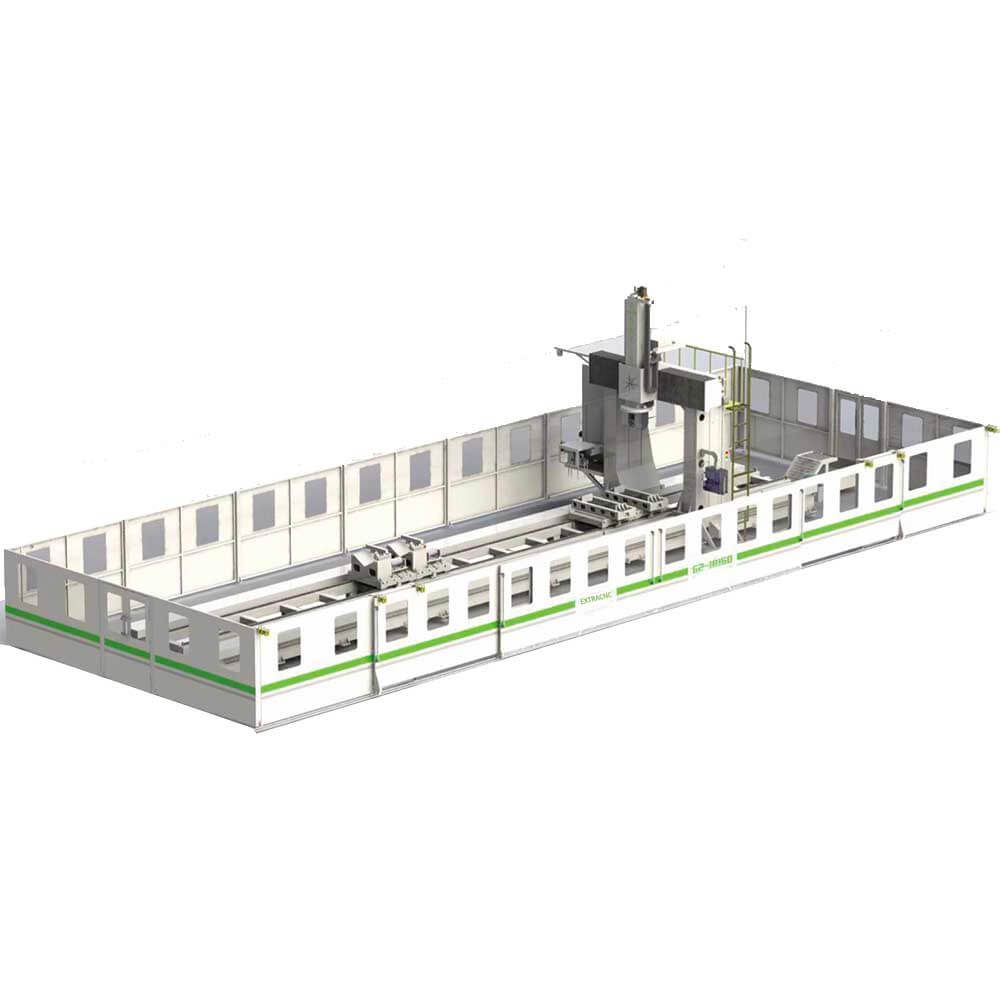

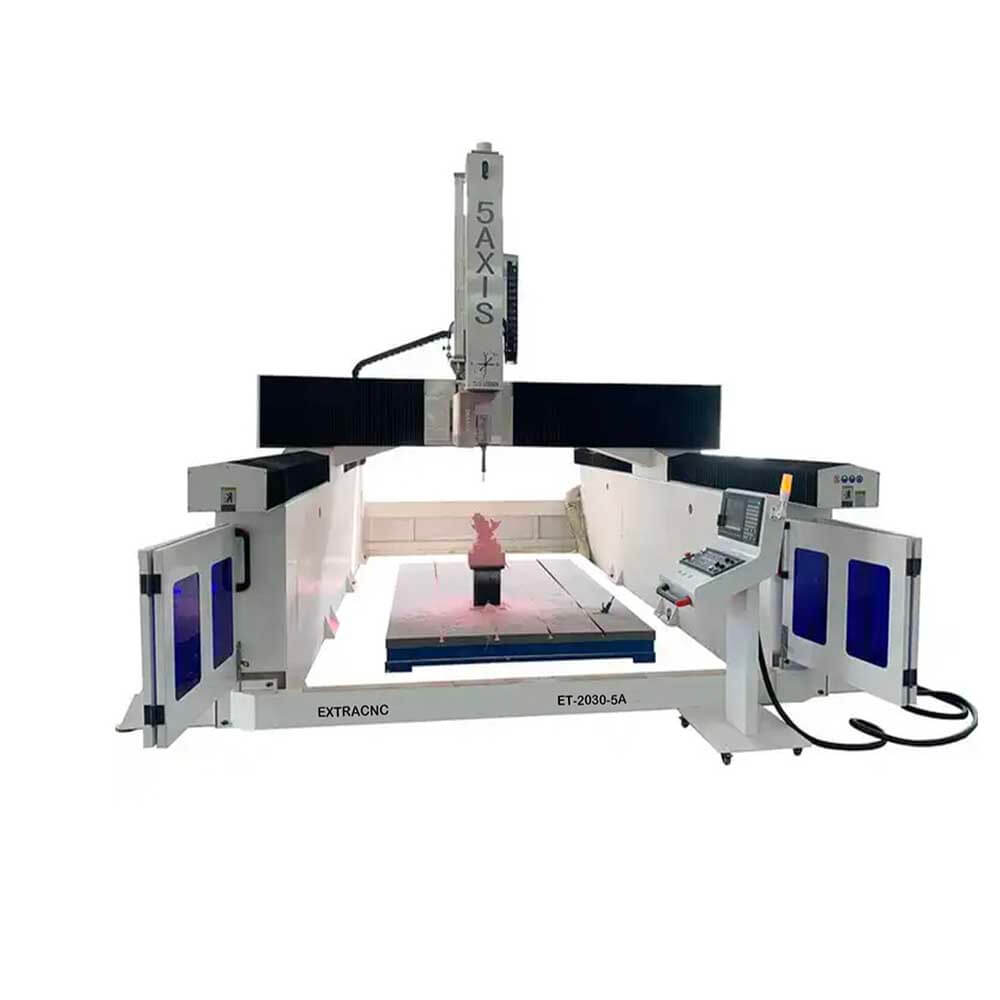

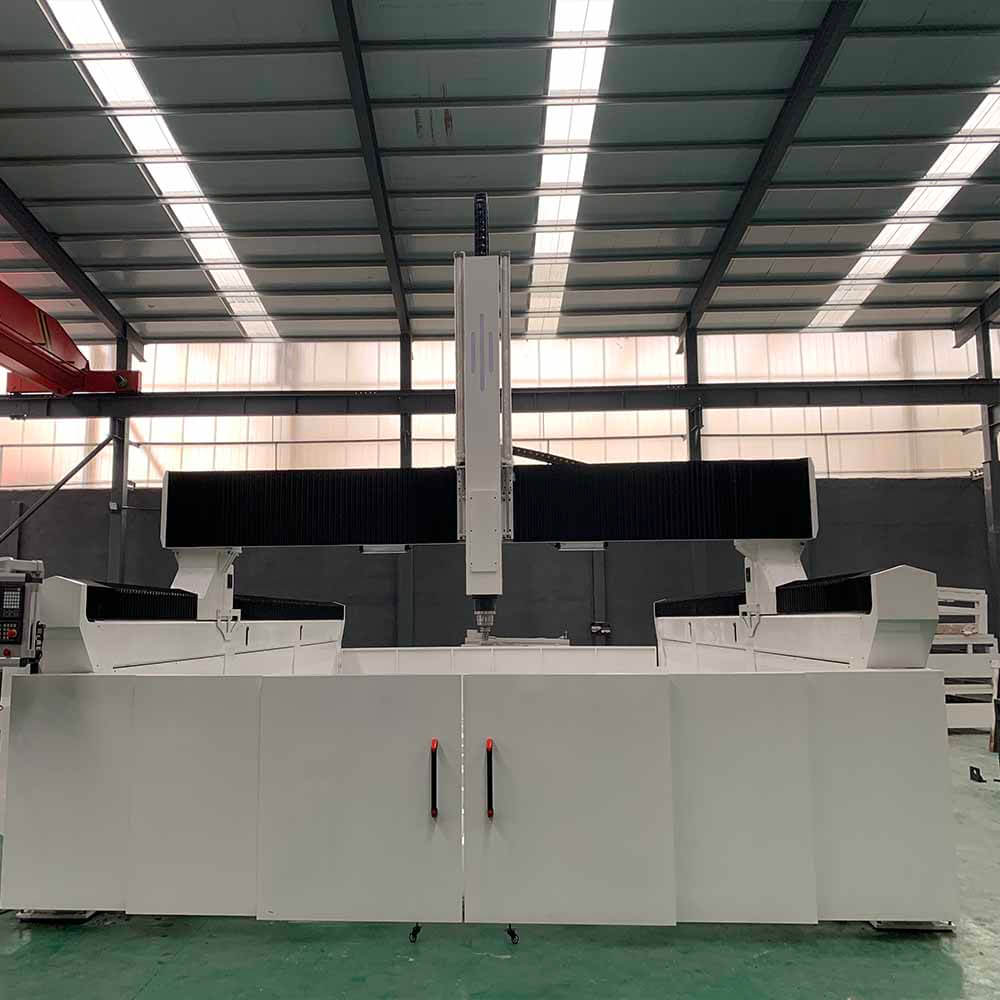

جهاز التوجيه CNC ذو الخمسة محاور هو أداة آلية متطورة تُحسّن عملية التصنيع التقليدية ثلاثية المحاور من خلال دمج محورين دورانيين إضافيين لمعالجة الربط بخمسة محاور. على عكس الطابعات ثلاثية الأبعاد، تتطلب هذه التقنية ثلاثة محاور خطية على الأقل مع محورين دورانيين، يتم تنسيقها جميعًا في وقت واحد من خلال نظام التحكم الرقمي الحاسوبي (CNC). يتكون جهاز التوجيه CNC ذو الخمسة محاور من عدة مكونات رئيسية، بما في ذلك صندوق المحور Z، وشعاع جسري، وأعمدة جسرية، ودعامة أسفل إطار الجسر، وطاولة عمل، وقضبان توجيه كروية خطية، ومغزل كهربائي مزدوج الدوران، ومحركات سيرفو. يسمح هيكله الجسري المتطور بحركة طاولة فعالة وقدرات طحن مثالية. أثناء التشغيل، تعمل جميع المحاور الخمسة معًا لتثبيت الأداة في المغزل، مما يُسهّل عملية تصنيع ثلاثية الأبعاد معقدة حول قطعة العمل. هذه الآلة متعددة الاستخدامات مثالية لقطع وطحن مواد مختلفة، مثل الخشب والبلاستيك والرغوة والراتنج والجص والألمنيوم والنحاس والنحاس الأصفر والمركبات الكربونية، مما يجعلها قيمة في الصناعات مثل الفضاء والسيارات وتصنيع القوالب وصنع النماذج.

أهمية آلات CNC ذات الخمسة محاور في التصنيع الحديث

في السنوات الأخيرة، أصبحت ماكينات CNC ذات الخمسة محاور أدوات أساسية لتصنيع الأسطح المتصلة والناعمة والمعقدة. عند مواجهة تحديات في تصميم وتصنيع الأشكال الهندسية المنحنية المعقدة، يلجأ الكثيرون إلى تقنية التصنيع ذات الخمسة محاور كحلول.

فهم تقنية التصنيع بخمسة محاور

تُعدّ تقنية الربط خماسي المحاور إحدى أكثر التقنيات تطورًا وانتشارًا في مجال تصنيع الآلات باستخدام الحاسب الآلي. تجمع هذه التقنية بين التحكم الحاسوبي، ومحركات السيرفو عالية الأداء، وتقنيات التصنيع الدقيقة، مما يسمح بمعالجة فعالة ودقيقة وآلية للأسطح المعقدة. وبصفتها سمة مميزة لتكنولوجيا التصنيع في أي بلد، تلعب أنظمة المحاور الخمسة دورًا محوريًا في صناعات مثل الطيران والفضاء والدفاع.

التنقل في عملية شراء آلة CNC ذات خمسة محاور

قد يكون قرار الاستثمار في آلة تشكيل خماسية المحاور أمرًا شاقًا للكثيرين. قد يكون شراء آلة CNC جديدة عالية الجودة أمرًا مثيرًا، ولكنه ينطوي أيضًا على تبعات مالية كبيرة. تشير تقارير سوق CNC إلى أن متوسط تكلفة آلة تشكيل خماسية المحاور الجديدة يقارب $100,000. لتسهيل عملية الشراء، ضع في اعتبارك عوامل أساسية مثل تفاصيل الضمان، وخيارات الدفع، وخدمات الدعم بعد الشراء. فهم هذه العناصر يُبسط عملية اتخاذ القرار بشكل كبير.

إذا كنت ترغب في الحصول على ماكينة CNC المناسبة بأفضل سعر، فأنت في المكان المناسب. سواء كنت تبحث أو تقارن الأسعار، فهذا الدليل هنا لمساعدتك. إذا كنت مستعدًا للشراء الآن، فاستكشف تشكيلة EXTRACNC من أفضل ماكينات التوجيه CNC خماسية المحاور المدرجة أدناه.

ما هي آلة التوجيه CNC ذات الخمسة محاور؟

جهاز التوجيه CNC خماسي المحاور هو مركز تصنيع ثلاثي الأبعاد متطور متعدد المحاور مزود بوحدة تحكم CNC. بخلاف الطابعة ثلاثية الأبعاد، فهو أشبه بأجهزة CNC ثلاثية ورباعية المحاور، ولكن مع محوري حركة إضافيين. تتيح هذه الإمكانية القطع على خمسة حواف من المادة في وقت واحد، مما يؤدي إلى تقصير مدة المشروع. مع ذلك، قد يؤدي امتداد المحور X إلى انخفاض الاستقرار والدقة، مما يتطلب مزيدًا من انتباه المشغل مقارنةً بأجهزة التوجيه ثلاثية أو رباعية المحاور.

فهم مبدأ عمل آلات CNC ذات الخمسة محاور

لفهم كيفية عمل آلات CNC ذات الخمسة محاور، من الضروري فهم مفهوم "المحاور":

- المحور السيني:يتحرك من الأمام إلى الخلف.

- المحور Y:يتحرك من اليسار إلى اليمين.

- المحور Z:يتحرك لأعلى ولأسفل.

- المحاور A أو B أو C:تتوافق مع الحركات الدورانية حول المحاور X وY وZ.

في ماكينات التحكم الرقمي الحاسوبي (CNC) ذات الخمسة محاور، يمكن للأداة أو قطعة العمل أن تتحرك على خمسة محاور مستقلة في آنٍ واحد، مما يسمح بمعالجة هندسية معقدة. تُمكّن تكوينات المحاور الخمسة (XYZAB، XYZAC، XYZBC) المغزل من الدوران بزاوية 180 درجة، مما يوفر وصولاً شاملاً إلى قطعة العمل من زوايا متعددة.

تُعنى تقنية الربط بخمسة محاور تحديدًا بمعالجة الأسطح المعقدة التي تتطلب تحكمًا متزامنًا بخمسة محاور مستقلة، مما يضمن تشطيبًا ناعمًا. في حين أن الآلات ثلاثية المحاور قادرة نظريًا على معالجة أي سطح معقد بإحداثيات X وY وZ، فإن أدوات القطع الفعلية لها أبعاد مادية. يُقلل التشغيل بخمسة محاور من الأخطاء وخشونة السطح، محققًا تحسينات تصل إلى 1/3 إلى 1/6 مقارنةً بالطرق التقليدية ثلاثية المحاور.

الأنواع الشائعة لآلات CNC ذات الخمسة محاور

هناك ثمانية أنواع أساسية من أدوات الآلات ذات الخمسة محاور CNC:

- مركز تصنيع بخمسة محاور

- مركز تصنيع CNC بخمسة محاور

- مركز تصنيع دقيق بخمسة محاور

- مركز تصنيع عالي السرعة بخمسة محاور

- مركز تصنيع صغير بخمسة محاور

- مركز تصنيع عالي الدقة بخمسة محاور

- آلة التوجيه CNC ذات الخمسة محاور

- مركز تصنيع رأسي بخمسة محاور

تطبيقات آلات CNC ذات الخمسة محاور

صُممت ماكينات CNC ذات الخمسة محاور لتوفير قطع عالية السرعة والجودة على مواد متنوعة، بما في ذلك الخشب والبلاستيك والمعادن غير الحديدية والمواد المركبة. ويتيح تنوعها تطبيقات جديدة، منها:

تشذيب الحواف:تتيح مرونة الآلات ذات الخمسة محاور إمكانية التشطيب الدقيق وتشذيب الحواف للبلاستيك المصبوب والأجزاء المركبة.

صناعة قوالب التجويف العميق:على عكس الآلات ذات الثلاثة محاور التي تتطلب أدوات طويلة للتجاويف العميقة، تسمح الأنظمة ذات الخمسة محاور باستخدام أدوات أقصر، مما يزيد من سرعات القطع ويقلل من مخاطر الكسر.

كراسي وأثاث زخرفي من الخشب الرقائقي المصبوب:تسهل آلات CNC ذات الخمسة محاور عملية التشكيل والقولبة الفريدة، مما يجلب التصميمات الإبداعية والديناميكية إلى الحياة.

منحوتات ثلاثية الأبعاد معقدة:تتيح قدرات الحركة المحسنة إمكانية إجراء نقوش مفصلة ودقيقة، مع التقاط التفاصيل الدقيقة للتصاميم المعقدة.

مميزات ماكينات CNC ذات الخمسة محاور

تتميز ماكينات CNC ذات الخمسة محاور بكفاءتها ودقتها العالية، مما يسمح بإنجاز مهام التصنيع المعقدة بضغطة زر واحدة على قطعة العمل. هذه الماكينات مناسبة تمامًا لمعالجة القوالب الحديثة، بما في ذلك تطبيقات قطع غيار السيارات والمكونات الهيكلية للطائرات.

التمييز بين مراكز التصنيع ذات الخمسة محاور والخمسة السطوح

من المهم توضيح الفرق بين مركز التشغيل خماسي المحاور ومركز التشغيل خماسي السطوح، إذ يخلط الكثيرون بينهما خطأً. يعمل مركز التشغيل خماسي المحاور بخمسة محاور: X، Y، Z، A، وC. يتيح هذا التكوين معالجة وصلات خماسية المحاور، مما يجعله بارعًا في التعامل مع تشغيل الأسطح المعقدة، والأشكال الخاصة، والمكونات المجوفة، والتثقيب، والثقوب المائلة، والقطع المشطوف.

في المقابل، يعمل مركز التشغيل الخماسي السطوح بشكل مشابه لمركز التشغيل ثلاثي المحاور، ولكنه قادر على معالجة خمسة أوجه في آنٍ واحد. إلا أنه يفتقر إلى القدرة على تشغيل أشكال خاصة، والثقوب المشطوفة، والقطع المشطوفة، وهي سمات مميزة لأنظمة التشغيل خماسية المحاور.

مقارنة بين ماكينات CNC ذات الخمسة محاور والماكينات التقليدية ذات الثلاثة محاور

لتقدير فوائد ماكينات CNC ذات الخمسة محاور، من الضروري مقارنتها بماكينات CNC التقليدية ذات الثلاثة محاور، والتي تُستخدم عادةً في التصنيع. تتوفر الماكينات ثلاثية المحاور بأشكال متنوعة، بما في ذلك التكوينات الرأسية والأفقية والعمودية، وتستخدم عادةً أساليب مثل التفريز الطرفي والقطع الجانبي.

من أهم عيوب الآلات ثلاثية المحاور ثبات محور الأداة أثناء التشغيل. هذا يعني أنها لا تستطيع تحقيق إحداثيات مستطيلة إلا من خلال استيفاء المحاور الخطية الثلاثة (س، ص، ع). نتيجةً لذلك، عند مواجهة هندسة معقدة أو متطلبات دقة عالية، قد تُظهر الآلات ثلاثية المحاور ضعفًا في الكفاءة، وتُنتج تشطيبات سطحية منخفضة الجودة، وقد تعجز حتى عن تنفيذ بعض المهام.

مزايا التصنيع باستخدام خمسة محاور

تتغلب ماكينات CNC ذات الخمسة محاور على هذه القيود من خلال تمكين الأداة من الاقتراب من قطعة العمل من زوايا متعددة، مما يعزز مرونة ودقة التشغيل بشكل كبير. تؤدي هذه الإمكانية إلى تحسين تشطيبات الأسطح، وتقليل أوقات الإعداد، والقدرة على إنشاء تصاميم معقدة قد تكون صعبة أو مستحيلة باستخدام إعداد ثلاثي المحاور.

إيجابيات وسلبيات آلات CNC ذات الخمسة محاور

المزايا

من أهم مزايا ماكينات CNC ذات الخمسة محاور قدرتها على معالجة أسطح حرة لا تستطيع ماكينات ثلاثية المحاور التقليدية التعامل معها، أو تتطلب إعدادات متعددة لتحقيقها. تُعد هذه القدرة أساسية لتصنيع مكونات مثل شفرات محركات الطائرات، وشفرات التوربينات البخارية، ومراوح السفن، وغيرها من القوالب المعقدة ذات الأسطح المنحنية المعقدة. تتيح مرونة ضبط زوايا الأدوات أثناء التشغيل تجنب تغيير الأدوات، مما يتيح تشغيلًا شاملًا في إعداد واحد.

تحافظ ماكينات الطحن CNC خماسية المحاور على دقة وجودة استثنائيتين عند العمل على الأسطح ذات الأشكال الحرة، مع تعزيز الكفاءة إلى أقصى حد. في المقابل، عند استخدام ماكينة ثلاثية المحاور مزودة بقاطع طحن كروي لمعالجة المنحنيات المعقدة، غالبًا ما تكون كفاءة القطع منخفضة بسبب ثبات زوايا الأداة، مما يُصعّب ضمان سلاسة السطح. مع ذلك، يُمكن لمركز التشغيل خماسي المحاور تعديل زاوية الأداة بحرية، مما يُجنّب هذه المشاكل، ويؤدي إلى كفاءة أعلى وجودة سطح فائقة.

عند التعامل مع تجاويف أعمق وأكثر انحدارًا، تُهيئ قدرات الدوران والإمالة الإضافية لقطعة العمل أو رأس المغزل ظروفًا مثالية لاستخدام قواطع النهايات، مما يُقلل من خطر اصطدام الأدوات بجدران التجويف. تُقلل هذه الميزة من اهتزاز الأدوات أثناء التشغيل، مما يُحسّن جودة السطح وكفاءة التشغيل وعمر الأداة.

علاوة على ذلك، تستطيع الآلات ذات الخمسة محاور معالجة قطعة كاملة باستخدام أدوات أقصر، مما يُغني عن إعادة التركيب أو استخدام الأدوات الأطول المطلوبة عادةً في الآلات ذات الثلاثة محاور. هذا لا يُسرّع عملية التسليم فحسب، بل يُؤدي أيضًا إلى جودة سطح ممتازة.

تُغني تقنية مراكز التصنيع ذات المحاور الخمسة عن إعادة وضع قطع العمل بزوايا معقدة، مما قد يتطلب عمليات إعداد وتعديل متعددة. هذا يوفر الوقت ويقلل الأخطاء بشكل كبير، مما يُقلل من تكاليف التركيبات ومواد التركيب.

عند مقارنة مراكز التصنيع ذات الخمسة محاور بنظيراتها ذات الثلاثة محاور، تبرز العديد من المزايا:

ظروف القطع المثالية للأداةفي عمليات التشغيل ثلاثية المحاور، قد تتدهور ظروف القطع عند اقتراب أداة القطع من حافة قطعة العمل. يتطلب الحفاظ على الظروف المثلى غالبًا دورات متعددة للطاولة. تتجنب الآلات ذات الخمسة محاور هذه المشكلة، مما يضمن جودة سطح أفضل من خلال الحفاظ على زوايا قطع فعّالة.

تقليل تداخل الأدواتفي تطبيقات الطيران والفضاء، غالبًا ما تواجه مكونات مثل المراوح والشفرات مشاكل تداخل مع الآلات ثلاثية المحاور. تستطيع الأنظمة خماسية المحاور تلبية متطلبات المعالجة هذه، مع السماح باستخدام أدوات أقصر وأكثر صلابة، مما يقلل الحاجة إلى أدوات متخصصة.

عمليات تثبيت أقليمكن للآلات ذات الخمسة محاور تقليل عدد عمليات التثبيت المطلوبة من خلال تمكين التشغيل بخمسة جوانب في عملية تثبيت واحدة. يُحسّن هذا التبسيط دقة التشغيل من خلال تقليل التحويلات المرجعية ودعم اتساق أفضل للعملية. بالإضافة إلى ذلك، يؤدي هذا إلى تقليل تركيبات الأدوات، ومتطلبات مساحة الأرضية، وتكاليف الصيانة.

تحسين جودة وكفاءة التصنيع:تستطيع هذه الآلات الاستفادة من الحواف الجانبية للأدوات، مما يؤدي إلى كفاءة قطع أعلى.

عملية إنتاج مبسطةتُقلّل قدرات المعالجة الشاملة للآلات ذات الخمسة محاور سلسلة عملية الإنتاج، مما يُبسّط إدارة الإنتاج وجدولته. وتزداد مزايا أنظمة الخمسة محاور وضوحًا مع قطع العمل المعقدة مقارنةً بالطرق التقليدية.

دورة تطوير مختصرة للمنتجات الجديدةفي قطاعات مثل صناعة الطيران والسيارات، حيث غالبًا ما تتميز المكونات والقوالب الجديدة بأشكال هندسية معقدة ومواصفات دقيقة، توفر مراكز التصنيع باستخدام الحاسب الآلي ذات الخمسة محاور المرونة والدقة والتكامل اللازمين لمواجهة هذه التحديات. وهذا يؤدي إلى تقصير دورات التطوير بشكل ملحوظ وتحسين معدلات نجاح المنتجات الجديدة.

سلبيات آلات CNC ذات الخمسة محاور

البرمجة والتشغيل المعقد

قد تكون برمجة آلات CNC ذات الخمسة محاور عمليةً معقدةً وصعبةً، مما يُشكّل صعوباتٍ لمبرمجي CNC التقليديين. فبينما تعمل الآلات ثلاثية المحاور بمحاور إحداثيات خطية بسيطة، تتميز آلات CNC ذات الخمسة محاور بهياكل أكثر تعقيدًا. قد يُعطي جزء واحد من شفرة NC نتائج معالجة متشابهة عبر آلات ثلاثية المحاور مختلفة، ولكن لا يُمكن تطبيق الشفرة نفسها على جميع الآلات ذات الخمسة محاور. بالإضافة إلى الحركات الخطية، تتضمن برمجة NC ذات الخمسة محاور حسابات تنسيق الحركة الدورانية، مثل التحقق من زوايا الدوران، والتحقق من الأخطاء غير الخطية، وحساب دوران الأدوات. وهذا يُنتج كميةً كبيرةً من المعلومات التي يجب معالجتها، مما يجعل البرمجة شديدة التجريد.

تترابط المهارات اللازمة لتشغيل وبرمجة آلات التحكم الرقمي بالكمبيوتر (CNC) خماسية المحاور. وإضافة وظائف خاصة إلى الآلة تزيد من تعقيد برمجتها وتشغيلها. ويتطلب إتقان هذه المهارات تدريبًا مكثفًا، ويمثل نقص المبرمجين والمشغلين ذوي الخبرة عائقًا كبيرًا أمام انتشار تقنية التحكم الرقمي بالكمبيوتر (CNC) خماسية المحاور.

متطلبات عالية على وحدات التحكم في الاستيفاء NC وأنظمة محرك السيرفو

حركات الآلات ذات المحاور الخمسة هي مزيج من حركات محاور الإحداثيات الخمسة. هذا الدمج لإحداثيات الدوران يزيد من عبء الحساب على الاستيفاء. حتى الأخطاء الطفيفة في إحداثيات الدوران قد تؤثر بشدة على دقة التشغيل، مما يتطلب وحدات تحكم توفر دقة فائقة.

علاوة على ذلك، تتطلب الخصائص الحركية للآلات ذات الخمسة محاور أن تُظهر أنظمة محرك المؤازرة أداءً ديناميكيًا ممتازًا ونطاق سرعة واسع.

الأهمية الحاسمة للتحقق من برنامج NC

لتحسين كفاءة التشغيل، من الضروري التخلي عن أساليب معايرة "القطع التجريبي" التقليدية. في التشغيل باستخدام الحاسب الآلي ذي الخمسة محاور، يصبح التحقق من برامج التحكم الرقمي أمرًا بالغ الأهمية نظرًا لارتفاع تكلفة قطع العمل التقليدية. تُعد التصادمات من المشكلات الشائعة في التشغيل باستخدام خمسة محاور، والتي قد تشمل احتكاك الأداة بقطعة العمل، أو التصادمات عند السرعات العالية، أو التداخل بين الأداة والتركيبات أو المعدات الأخرى. غالبًا ما تكون هذه التصادمات غير متوقعة، ويجب أن تتضمن عملية المعايرة تحليلًا شاملًا لأنظمة الحركة والتحكم في أداة الآلة.

إذا اكتشف نظام CAM خطأً، فإنه يُعالج مسار الأداة فورًا. ومع ذلك، إذا تم اكتشاف خطأ في برنامج NC أثناء التشغيل، فلا يُمكن تعديل مسار الأداة بسهولة كما هو الحال في الآلات ثلاثية المحاور. في إعدادات ثلاثية المحاور، يُمكن للمشغلين ضبط معلمات مثل نصف قطر الأداة مباشرةً. أما في عمليات خماسية المحاور، فتُصبح هذه التعديلات أكثر تعقيدًا، حيث أن أي تغيير في أبعاد الأداة أو موضعها يؤثر بشكل كبير على مسارات الدوران اللاحقة.

تحديات تعويض نصف قطر الأداة

في برمجة التحكم الرقمي باستخدام وصلة خمسة محاور، بينما يظل تعويض طول الأداة فعالاً، لا يُطبق تعويض نصف قطر الأداة. عند إجراء عمليات الطحن بتشكيل التلامس باستخدام قاطع أسطواني، يجب إنشاء برامج مختلفة لأقطار قاطع مختلفة. تفتقر أنظمة التحكم الرقمي الحالية إلى القدرة على تنفيذ تعويض نصف قطر الأداة لأن صيغة ملف ISO لا توفر بيانات كافية لإعادة حساب مواضع الأداة. وبالتالي، يضطر المستخدمون إلى تغيير الأدوات أو تعديل أحجامها بشكل متكرر أثناء التشغيل. ووفقًا لإجراءات المعالجة القياسية، تتطلب أي تعديلات على مسار الأداة إعادة الحساب في نظام CAM، مما يؤدي إلى انخفاض كفاءة سير عمل المعالجة بشكل عام.

لمعالجة هذه المشكلة، يُطوّر باحثون في النرويج حلاً مؤقتًا يُعرف باسم LCOPS (استراتيجية الإنتاج المُحسّنة منخفضة التكلفة). ينقل هذا النهج البيانات اللازمة لتصحيح مسارات الأدوات من تطبيق CNC إلى نظام CAM، مع إرسال مسار الأدوات المُعدّل مباشرةً إلى وحدة التحكم. يتطلب نظام LCOPS أن تكون برامج CAM الخارجية قادرة على التواصل المباشر مع آلة CNC، باستخدام ملفات نظام CAM بدلاً من رموز ISO. يعتمد الحل طويل الأمد لهذا التحدي على تطوير أنظمة تحكم CNC من الجيل التالي، قادرة على التعرف على ملفات نماذج قطع العمل بتنسيقات شائعة الاستخدام (مثل STEP) أو تفسير ملفات نظام CAD مباشرةً.

معالج ما بعد المعالجة

يكمن الفرق الرئيسي بين أدوات الماكينة ذات الخمسة محاور والثلاثة محاور في تضمين محورين دوارين. وهذا يتطلب تحويلات إحداثيات متعددة لتحويل موضع الأداة من نظام إحداثيات قطعة العمل إلى نظام إحداثيات الآلة. في حين أن مُولِّدات المعالجات اللاحقة الشائعة المتوفرة في السوق تُولِّد معالجات لاحقة بسهولة لآلات CNC ذات الثلاثة محاور بمجرد إدخال معلمات الآلة الأساسية، يختلف الوضع بالنسبة لآلات CNC ذات الخمسة محاور. حاليًا، لا يوجد سوى عدد قليل من المعالجات اللاحقة المُحسَّنة خصيصًا لآلات CNC ذات الخمسة محاور، ويلزم مزيد من التطوير في هذا المجال.

عند العمل باستخدام وصلة ثلاثية المحاور، لا يلزم أخذ أصل قطعة العمل على طاولة الماكينة في الاعتبار عند حساب مسار الأداة؛ حيث يدير المعالج اللاحق تلقائيًا العلاقة بين نظام إحداثيات قطعة العمل ونظام إحداثيات الآلة. على النقيض من ذلك، بالنسبة للوصلة ذات الخمسة محاور - كما هو الحال عند تشغيل ماكينة طحن أفقية ذات محاور X وY وZ وB وC - يجب مراعاة الموضع المكاني لقطعة العمل على الطاولة الدوارة C، بالإضافة إلى الأبعاد بين المحورين B وC، عند إنشاء مسار الأداة. غالبًا ما يقضي المشغلون وقتًا طويلاً في معالجة علاقات الموضع هذه أثناء إعداد قطعة العمل. إذا تمكن المعالج اللاحق من التعامل مع هذه البيانات، فسيؤدي ذلك إلى تبسيط كل من تركيب قطعة العمل وبرمجة مسار الأداة بشكل كبير. سيحتاج المشغلون فقط إلى وضع قطعة العمل على الطاولة وقياس اتجاهها وإدخال هذه المعلومات في المعالج اللاحق، ثم الحصول على برنامج NC المناسب.

الأخطاء غير الخطية وقضايا التفرد

يُعقّد إدخال إحداثيات الدوران حركية آلات CNC ذات الخمسة محاور بشكل كبير مقارنةً بالآلات ثلاثية المحاور. ومن التحديات المرتبطة بالدوران الخطأ غير الخطي، الناتج عن عدم دقة البرمجة. ويمكن التخفيف من هذا الخطأ بتقليل مسافة الخطوة. خلال مرحلة ما قبل الحساب، لا يستطيع المبرمجون قياس حجم الأخطاء غير الخطية بدقة؛ ولا يمكن تقييمها إلا بعد إنشاء برنامج الآلة بواسطة المعالج اللاحق. يمكن لخطية مسار الأداة معالجة هذه المشكلة، وبينما تستطيع بعض أنظمة التحكم خطية مسار الأداة أثناء التشغيل، إلا أنه عادةً ما تتم إدارتها في المعالج اللاحق.

من المضاعفات الأخرى المتعلقة بمحاور الدوران التفرد. فإذا حدث تفرد في أقصى موضع لمحور الدوران، فإن أي تذبذب طفيف قرب هذه النقطة قد يُسبب انقلابًا بزاوية 180 درجة لمحور الدوران، مما يُشكل مخاطر سلامة كبيرة.

متطلبات نظام CAD/CAM

يعتمد التشغيل الفعال للمعالجة ذات الخمسة محاور على نظام CAD/CAM قوي ويتطلب مبرمجين ماهرين على دراية بهذه الأنظمة.

استثمار كبير في أدوات الآلات

تاريخيًا، كان هناك تفاوت كبير في الأسعار بين الآلات ذات الخمسة محاور والثلاثة محاور. ومع ذلك، فإن إضافة محور دوار إلى آلة ثلاثية المحاور يُمكن الآن أن يُضاهي تكلفة آلة ثلاثية المحاور القياسية مع توفير إمكانيات متعددة المحاور. حاليًا، يزيد سعر الآلات ذات الخمسة محاور بمقدار 30% إلى 50% فقط عن سعر الآلات ثلاثية المحاور.

بالإضافة إلى الاستثمار الأولي في الآلة نفسها، يُعدّ تحديث برنامج CAD/CAM ومعالجات ما بعد التصنيع أمرًا ضروريًا لتلبية متطلبات التشغيل الآلي بخمسة محاور. كما يجب تحديث برامج المعايرة لمحاكاة آلية الآلة بأكملها بفعالية.

قطع غيار واكسسوارات

المكونات الأساسيةتُشكل هذه الأجزاء الهيكل الأساسي لمركز التشغيل، المكون من السرير والعمود والطاولة. تتحمل هذه الأجزاء الأحمال الساكنة وأحمال القطع الناتجة أثناء التشغيل، مما يتطلب صلابة عالية. يمكن تصنيع هذه المكونات الكبيرة من الحديد الزهر أو هياكل الفولاذ الملحومة، وهي تُمثل أثقل أجزاء مركز التشغيل. على سبيل المثال، تستخدم شركة AKIRA-SEIKI مصبوبات ميهانيت عالية الجودة، والتي تحافظ على ثباتها العالي بعد المعالجة الحرارية.

مجموعة المغزليشمل ذلك صندوق المغزل الرئيسي، والمحرك، والمغزل، والمحامل. يُدار نظام التحكم الرقمي بالكمبيوتر (CNC) جميع عمليات ضبط بدء وإيقاف وسرعة المغزل، مما يُسهّل عملية القطع من خلال الأدوات المُثبّتة عليه. وبصفته عنصرًا أساسيًا في مركز التشغيل، يُؤثّر المغزل بشكل كبير على دقة التشغيل واستقراره.

نظام التحكم العددي:يتكون قسم CNC في مركز التصنيع من جهاز CNC، ووحدة التحكم المنطقية القابلة للبرمجة (PLC)، ومكونات محرك المؤازرة، ولوحة التشغيل.

نظام تغيير الأدوات التلقائييتضمن هذا النظام مخزن الأدوات وآلية تشغيل المُناول. عند الحاجة لتغيير الأداة، يُرسل نظام CNC تعليمات إلى المُناول، الذي يستعيد الأداة من المخزن ويحملها في المغزل. يُؤتمت هذا النظام تخزين الأدوات واختيارها ونقلها وتبادلها للمعالجة المستمرة بعد إعداد قطعة عمل واحدة. تتنوع مخازن الأدوات في التصميم - مثل الأنواع القرصية أو السلسلة - ويمكنها استيعاب ما بين بضع إلى مئات من الأدوات. كما يختلف هيكل ذراع الأداة بناءً على تكوين المخزن والمغزل، مع خيارات مثل تصميمات الذراع المفردة والذراعين. تتخلى بعض مراكز التصنيع عن ذراع الأداة، وتعتمد بدلاً من ذلك على حركة رأس الآلة أو المخزن لتغيير الأدوات.

الأجهزة المساعدةتشمل هذه الفئة أنظمة التزييت، والتبريد، وإزالة الرقائق، والحماية، والهيدروليكا، والهوائيات، والكشف. مع أن هذه المكونات لا تشارك مباشرةً في القطع، إلا أنها أساسية لضمان كفاءة مركز التشغيل ودقته وموثوقيته.

نظام تغيير المنصات تلقائيًا (APC)لتسهيل التشغيل الآلي أو لتقليل وقت عدم المعالجة، تتميز بعض مراكز التصنيع بطاولات عمل متعددة للتبادل التلقائي لحمل قطع العمل. أثناء معالجة قطعة عمل واحدة، يمكن تحميل أو تفريغ طاولات أخرى. بمجرد اكتمال المعالجة على طاولة واحدة، يتم تبديل الطاولات تلقائيًا لبدء العمل على قطع جديدة، مما يقلل الوقت الإضافي ويعزز الكفاءة الإجمالية.

دليل المشتري

إذا كنت تفكر في شراء آلة CNC بخمسة محاور جديدة أو مستعملة عبر الإنترنت، فمن الضروري اتباع نهج منظم. إليك عشر خطوات بسيطة لتوجيه عملية الشراء عبر الإنترنت:

الخطوة 1: تخطيط الميزانية

قبل استكشاف أدوات الآلات، حدد ميزانيتك. معرفة ما يمكنك تحمله أمرٌ أساسي لاتخاذ قرارٍ واعٍ.

الخطوة 2: إجراء البحث

بعد تحديد ميزانيتك، حدد الآلة المناسبة لاحتياجاتك. فكّر في المهام التي ستؤديها بها. قيّم احتياجاتك وقارن بين مختلف الطرازات والتجار من خلال قراءة تقييمات الخبراء على الإنترنت.

الخطوة 3: الاستشارة

تواصل مع مدير المبيعات لدينا للحصول على التوجيه. سنوصي بأداة الآلة الأنسب لك بناءً على احتياجاتك الخاصة.

الخطوة 4: طلب عرض أسعار مجاني

بعد التشاور، سنقدم لك عرض أسعار مفصل لأداة الماكينة الموصى بها، مع ضمان أنها تلبي مواصفاتك مع البقاء ضمن حدود ميزانيتك.

الخطوة 5: توقيع العقد

سيقوم الطرفان بمراجعة ومناقشة جميع تفاصيل الطلب (المواصفات الفنية وشروط العمل) بعناية لتجنب أي سوء فهم. بعد الاتفاق على كل شيء، سنرسل إليك فاتورة أولية (PI) لتوقيع العقد.

الخطوة 6: تصنيع الآلات

بعد استلام عقدكم الموقع والعربون، سنبدأ تصنيع الآلة. سنوافيكم بآخر مستجدات التصنيع.

الخطوة 7: التفتيش

ستخضع عملية الإنتاج بأكملها لفحوصات دورية ومراقبة جودة صارمة. وستخضع الآلة لاختبارات دقيقة لضمان الأداء الأمثل قبل مغادرة المصنع.

الخطوة 8: الشحن

سيتم الشحن وفقًا للشروط الموضحة في العقد بعد تأكيدك. يمكنك طلب تحديثات الشحن في أي وقت.

الخطوة 9: التخليص الجمركي

سنقدم لك جميع مستندات الشحن اللازمة لتسهيل التخليص الجمركي بسلاسة.

الخطوة 10: الدعم والخدمة

نقدم دعمًا فنيًا احترافيًا وخدمة عملاء مجانية عبر الهاتف والبريد الإلكتروني وسكايب وواتساب والدردشة الإلكترونية والخدمة عن بُعد. كما نوفر خدمة التوصيل إلى المنازل في مناطق مختارة.